Bahnbetriebswerk (locomotoras de vapor) - Bahnbetriebswerk (steam locomotives)

Un Bahnbetriebswerk (también abreviado como Betriebswerk , Bw o BW ) es un depósito ferroviario alemán donde se lleva a cabo el mantenimiento de locomotoras y otro material rodante. Es aproximadamente equivalente a un cobertizo para locomotoras , un cobertizo para correr o un depósito de fuerza motriz . Estos fueron de gran importancia durante la era de las locomotoras de vapor para garantizar el buen funcionamiento de los servicios de transporte de locomotoras. Bahnbetriebswerke disponía de un gran número de instalaciones para poder realizar sus diversas tareas de mantenimiento. Como resultado, necesitaban mucho personal y, a menudo, eran los empleadores más importantes de la zona.

La historia y la importancia actual de tales depósitos se tratan en el artículo de Bahnbetriebswerk .

Funciones

Preparación de motores

Antes de que se permitiera la entrada de una locomotora a vapor en la línea, la tripulación tuvo que realizar una gran cantidad de trabajos preparatorios. De acuerdo con la lista de maquinistas, la tripulación de la locomotora ( maquinista y bombero ) informaba al capataz en marcha del Betriebswerk en cuestión. Allí se les entregó la llave de su locomotora, un libro de reparaciones, un plan de ruta y un horario y una lista de las vías en ruta. Después de completar todos los trámites, el maquinista y el bombero se dirigieron a su locomotora, que estaba atracada en el cobertizo de la locomotora o en un establo. Después de subir a la cabina del conductor, el maquinista comenzó con las comprobaciones más importantes: regulador, juntas de válvulas, niveles de agua y prueba de frenos. El bombero revisó el equipo a bordo y los suministros de combustible. Hasta que no se llevaron a cabo estos controles, la tripulación no comenzó su trabajo real.

El bombero comenzó por encender el fuego en la locomotora y luego lo llevó a un pozo de inspección . Mientras el maquinista miraba debajo del motor en busca de daños, el bombero, equipado con lata de aceite y pistola engrasadora, tenía que revisar todos los puntos de engrase de la locomotora (ver fotografía).

Una vez que se realizaron todas las comprobaciones y la caldera alcanzó su presión de funcionamiento, la locomotora pudo salir del galpón y entrar en el plato giratorio . Después de que las vías fueron despejadas por la caja de señales , la locomotora comenzó oficialmente sus funciones y corrió hacia la línea principal.

Eliminación de motores

Durante los kilómetros finales hasta la estación terminal, el bombero comenzó a prepararse para la eliminación ( Abrüsten ) dejando que el fuego se apagara lentamente según las demandas de la ruta. Una vez que el tren llegó a la terminal, el bombero apagó la calefacción del tren y la locomotora fue desacoplada de los vagones. Luego, la locomotora se devolvió a Betriebswerk , donde primero fue a la planta de carbón , donde se reponía su carbón. A continuación, el motor se dirigió al cenicero donde los trabajadores del galpón ( Betriebsarbeiter ) limpiaron la caldera . Esto implicó vaciar la ceniza y el clinker de la caja de humo y la rejilla en un cenicero hundido entre las vías. Este fue un trabajo particularmente sucio. Después de limpiar completamente la caldera, el motor se pasó a las grúas de agua, donde se rellenaron los tanques de agua del motor. La siguiente parada fue el punto de lijado. En Betriebswerke más pequeña , rellenar las lijadoras era un trabajo manual utilizando cubos y escaleras.

Debido a que la locomotora estaba ahora completamente equipada con todo lo que necesitaba para su próximo servicio, se colocó en el cobertizo de la locomotora o en una carretera de estacionamiento libre y el bombero la limpió más. Las reparaciones fueron atendidas por el personal responsable de las mismas durante la noche. Posteriormente, el motor se preparó para su siguiente tarea.

Lavando

La caldera de una locomotora de vapor tenía que limpiarse a intervalos regulares. Esto tuvo lugar en Bahnbetriebswerk en horarios establecidos. El intervalo entre lavados de la caldera varió según la calidad del agua de alimentación de la caldera , la frecuencia de los recorridos y las demandas de las rutas que se trabajaban en la locomotora. El lavado de una caldera de locomotora de vapor consistió en seis etapas de trabajo:

Primero hubo que apagar la caldera. Una vez que se hubo enfriado, se drenó el agua. Una vez que esto se completó, se pudo iniciar la limpieza de la caldera. Después de eso, la caldera se volvió a llenar y se calentó nuevamente.

Cuando se debía limpiar una locomotora para la limpieza de la caldera, se iniciaron los preparativos para el lavado incluso cuando la locomotora estaba en su último recorrido de antemano.

Exámenes de rutina y trabajos de reparación programados

Mientras los trabajadores del cobertizo estaban ocupados lavando una locomotora, los instaladores llevaron a cabo exámenes de rutina y tareas de reparación programadas. Este trabajo fue necesario para mantener el motor en funcionamiento durante el mayor tiempo posible entre las inspecciones generales. Con el fin de reducir al mínimo las paradas de locomotoras, este trabajo se distribuyó a lo largo del año. Entre las tareas más importantes se encuentran las comprobaciones semestrales del sistema de frenos, los exámenes trimestrales del estado y una inspección anual de los frenos principales. Las tareas especiales se detallan en la siguiente tabla.

|

|

Trenes de servicio especial

Además del mantenimiento de todas las locomotoras, algunos Bahnbetriebswerke también se encargan de cuidar los trenes especiales. Las unidades más importantes son los trenes de avería (para volver a colocar el material rodante descarrilado) y los quitanieves rotativos . También hay trenes de extinción de incendios que permiten apagar los incendios en la zona lo más rápido posible. Y para el buen funcionamiento de un Bahnbetriebswerk, se necesitan tractores y maniobras para mover vagones y locomotoras que no pueden moverse por sus propios medios. Finalmente, casi todas las Bahnbetriebswerk tienen una variedad de vehículos especiales.

Instalaciones

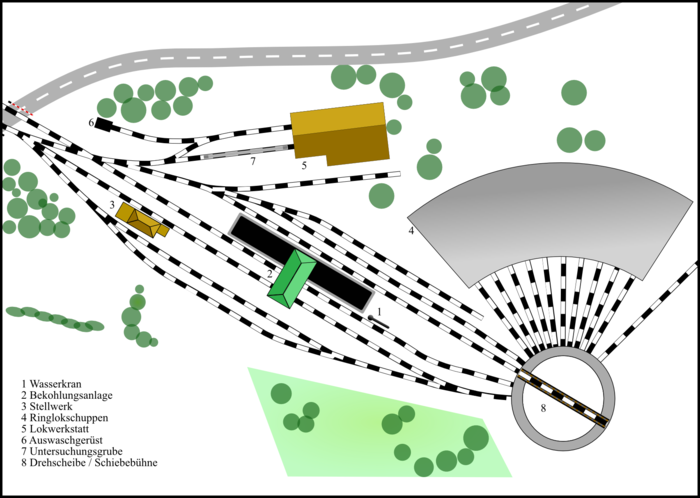

Clave: 1 - Grúa de agua, 2 - Punto de carbón, 3 - Caja de señales, 4 - Casa circular, 5 - Taller de reparación de locomotoras, 6 - Equipo de lavado, 7 - Foso de inspección, 8 - Plataforma giratoria.

Instalaciones operativas

El mantenimiento de una locomotora de vapor requiere una gran cantidad de instalaciones diferentes.

Puntos de agua

El funcionamiento de las locomotoras de vapor requería agua y carbón. Como resultado, el suministro de agua de Betriebswerk jugó un papel importante. Para garantizar el suministro, casi todas las Bahnbetriebswerk tenían sus propias instalaciones de abastecimiento de agua. Estas obras sanitarias estaban equipadas con varios sistemas de suministro de agua (bombas, tuberías, contenedores de agua y puntos de extracción). Muchos Bahnbetriebswerke tenían dos plantas de agua diferentes: una planta de agua de ferrocarril que proporcionaba agua para los motores y una planta de agua potable que suministraba agua a los empleados del depósito. Cuando Betriebswerke finalmente se conectó a la red regional de agua, sus plantas de agua potable generalmente estaban cerradas. El agua se extrajo de manantiales, pozos y estanques y luego se limpió. El agua industrial para el funcionamiento de las locomotoras de vapor debía tener un alto nivel de calidad. Como resultado, la planta de agua del ferrocarril desarrolló sus propios sistemas de filtrado, donde el agua para las operaciones se hizo utilizable. Especialmente importantes fueron el contenido de sal y la dureza del agua .

Después de la limpieza, el agua industrial se bombeó a una torre de agua y se extrajo de allí. Estas instalaciones tenían varios diseños; no había un tipo estándar. Todas las torres de agua tenían varias tuberías ascendentes y descendentes. Las torres de agua suministran todas las áreas con aguas industriales, incluyendo las grúas de agua utilizados para reponer las reservas de agua de las locomotoras de vapor (si tenían las ofertas o depósitos de agua ). Las grúas de agua generalmente se ubicaban cerca de los pozos de inspección o en los puntos de carbón. Ellos también vinieron en varias formas y tamaños, aunque fueron reemplazados gradualmente por tipos estándar de grúas de agua.

Las grandes y medianas Bahnbetriebswerke tenían su propio laboratorio que monitoreaba continuamente el procesamiento del agua; en particular, controlar la preparación del agua de alimentación de la caldera que se probó regularmente. El laboratorio especificó el contenido de sal, el valor de pH y la composición del agua de alimentación. Los maquinistas tuvieron que llevar muestras de agua de alimentación al laboratorio a intervalos específicos. Además de analizar el agua, el laboratorio también se encargaba de comprobar los aceites y grasas entregados al depósito.

Cobertizos de locomotoras

Cada gran Betriebswerk tenía su propia casa circular con un plato giratorio . Las locomotoras se pusieron en marcha en el plato giratorio y se amarraron en la casa circular. Esto se calentó para que las locomotoras de vapor no se enfriaran por completo, de lo contrario, elevar el vapor demoraba demasiado. Para mover las locomotoras de vapor que se almacenaban "en frío", se instalaron cabrestantes de locomotoras . Casi todas las compañías ferroviarias prescribieron que al menos el 75% de todas las locomotoras debían poder atracar en el cobertizo de locomotoras, el resto estaría en establos en vías de estacionamiento al aire libre.

La gran Betriebswerke a menudo tenía dos o tres casas circulares con sus tocadiscos asociados. La casa circular dependía del plato giratorio; si quedaba inutilizado, todo el cobertizo quedaba fuera de servicio porque las locomotoras no podían entrar ni salir de él. Por lo tanto, la plataforma giratoria tenía un motor de emergencia que utilizaba aire comprimido. Con el paso del tiempo, se adoptó una plataforma giratoria estándar con una pista de 26 m de largo. Los tocadiscos siempre estaban a merced del clima y en un uso muy intenso, por lo que tenían que ser reparados a intervalos regulares. De hecho, cada Bahnbetriebswerk con un plato giratorio también debería haber tenido un triángulo o una estrella , de modo que si el plato giratorio no funcionaba, las locomotoras aún podrían girar. Sin embargo, debido a que las wyes necesitaban mucho espacio, rara vez se construían.

Betriebswerke, más pequeño, a menudo solo tenía un cobertizo en una carretera paralela, al que se podía llegar a través de desvíos. Cada Bahnbetriebswerk tenía que tener suficiente espacio para poder extenderse en cualquier dirección. En el propio galpón de locomotoras se realizaron pequeños trabajos de mantenimiento. Para las tareas de reparación o mantenimiento más especializadas, generalmente había un taller de reparación de motores, la mayoría de los cuales tenía una grúa puente con la que se podían mover componentes pesados.

Puntos de lijado

El funcionamiento sin problemas de la locomotora requiere que haya suficiente tracción entre la rueda y el riel. Por lo tanto, las máquinas de vapor tenían cajas de arena (generalmente dos, encima de la caldera). Estos se rellenaron con la ayuda de equipos de lijado. Para lijar había un sistema de lijado con un búnker elevado o una torre de lijado. La arena especial se guardaba en su propio almacén. En una torre de lijado se enganchó un tubo telescópico al arenero, se soltó el candado y se llenó el arenero de la locomotora según fuera necesario. Todo Betriebswerke tenía que tener suficiente arena para al menos 30 días.

Puntos de carbón

Cada Bahnbetriebswerk tenía uno o más puntos de carbón para la entrega y descarga de carbón. Además, debían almacenar el combustible y realizar el reabastecimiento de tanques de carbón de locomotoras o ténder. Las instalaciones de carbón venían en varias formas y tamaños, dependiendo del consumo diario. El carbón se entregaba por ferrocarril, ya sea utilizando vagones de mercancías normales o con tolvas especiales autodescargables. El carbón se almacenaba en grandes búnkeres ( Kohlebansen ) que por lo general tenían paredes laterales de hormigón (en las Betriebswerke más pequeñas también estaban hechas de traviesas viejas y una sección de riel). Cada Bahnbetriebswerk almacenaba el carbón requerido diario en un búnker principal, el resto de el carbón se almacenaba en uno o más búnkeres de reserva.

El carbón de las locomotoras se puede realizar de diversas formas. Muchos Betriebswerke transportaban el carbón desde los búnkers utilizando pequeños vagones de vía estrecha sobre rieles hasta una grúa giratoria que luego los levantaba y volcaba su contenido en el ténder de la locomotora. La gran Betriebswerke tenía etapas de carbón o grandes plantas de carbón que tenían cuatro búnkeres llenos en forma de tolva que estaban equipados con dispositivos de bloqueo. Cuando se retiraron, el carbón corrió hacia el ténder de la locomotora. Con este tipo, el carbón se transfirió a los cuatro pequeños búnkeres desde los búnkeres principales mediante una gran grúa. Debido a que estas dos variantes necesitaban bastante espacio, Betriebswerke de tamaño pequeño y mediano tenía un tobogán superior. El carbón se transportó de nuevo en vagones de bañera; luego se colocaron en un elevador, se izaron y luego se volcaron por la rampa, permitiendo que el carbón corriera hacia el ténder de la locomotora de vapor.

Junto a la estación de carbón había a menudo grúas de agua y edificios de obras. Además, a menudo había almacenes cercanos para estas instalaciones.

Cenizas

En los ceniceros, la parrilla, el cenicero y la caja de humo de la locomotora de vapor se limpiaron como parte de su rutina de eliminación después de las tareas. La combustión del carbón dejó alrededor del 20% de los residuos de la combustión. Esto se raspó con varios implementos (raspadores, ganchos y cepillos especiales) y se vació en el cenicero ( Schlackegrube o Schlackekanal ) que se ubicaron en pistas especiales para ceniceros al aire libre. La ceniza y las cenizas se dejaron en el pozo hasta que se vació. Esto se llevó a cabo a mano o con un montacargas ( Schrägaufzug ) (ver fotografía a la derecha). De esta forma, la ceniza se introducía en carros, que se levantaban y volcaban en un vagón que luego transportaba la ceniza.

Limpieza de tubos

Durante el funcionamiento de la locomotora, trozos de carbón sin quemar, cenizas y cenizas se alojaban en los tubos de calefacción y humo, que por lo tanto debían limpiarse a intervalos especificados. Por lo general, este proceso se realiza cada 500 a 1.000 kilómetros. El equipo de limpieza de tubos consistió en una plataforma de trabajo móvil y una tubería de aire comprimido para soplar a través de los tubos de calefacción y humo. Para esta actividad, un empleado (el limpiador de tubos) realizó este trabajo en un revestimiento designado. La limpieza de todos los tubos puede tardar aproximadamente una hora. Un DR Clase 01.5 , por ejemplo, tenía 168 tubos de calefacción y humo.

Puntos de lavado de calderas

La caldera de una locomotora de vapor tenía que limpiarse a intervalos regulares. Aunque el agua de alimentación de la caldera se filtró a fondo, contenía una serie de compuestos químicos que no se evaporaron por completo. Estos compuestos precipitaron a su debido tiempo en forma de lodo y sarro de la caldera, lo que con el tiempo podría bloquear los tubos o impedir la transferencia de calor dentro de la caldera, lo que provocaría peligros en el funcionamiento del motor. Esto significaba que las calderas tenían que lavarse con regularidad, ya sea cada diez a 14 días o después de 2.000 kilómetros para locomotoras expresas y 1.500 kilómetros para locomotoras de trenes de mercancías. El lavado en frío de una caldera tomó hasta 14 horas. Para el lavado en caliente, se necesitaba un punto de lavado especial. Para este propósito, los galpones de locomotoras tenían un camino de lavado separado con un canal de lavado. Cada Bahnbetriebswerk tenía un camino de lavado adicional fuera del cobertizo. El agua de lavado usada se drenó en este canal y podría usarse para otros fines si fuera necesario.

Torre de agua en el Museo del Ferrocarril de Bochum-Dahlhausen

Grúa de agua en Stützerbach

Instalaciones de ingeniería

Además de sus instalaciones de funcionamiento, cada Bahnbetriebswerk también tenía una gran cantidad de instalaciones de ingeniería. Estos incluían, por ejemplo, traversers y tocadiscos. Lo más importante fueron las caídas de la rueda. Habitualmente ubicados en el galpón de la locomotora o en el taller, facilitaban el cambio de los juegos de ruedas. Inicialmente, hubo muchos diseños de juegos de ruedas diferentes hasta que se desarrolló un tipo estándar. Con la ayuda de la caída de una rueda, se podía reemplazar un eje en solo media hora.

Para trabajos de reparación más pequeños, los talleres de Bahnbetriebswerk tenían sus propios tornos de ruedas . El desgaste de los neumáticos por encima de lo normal hizo que fuera necesario volver a perfilarlos antes de las revisiones programadas. Cada taller también estaba equipado con una amplia gama de herramientas. En Bahnbetriebswerke medianas y grandes , el taller se dividió en diferentes departamentos. Así que podría haber habido un taller de ingeniería mecánica, un taller de herrería, un taller de herramientas, un taller de cerrajería, una fundición y un taller de electricista (sin embargo, esto tenía poca importancia). Además, además de los departamentos, a veces había varias instalaciones para tareas especializadas. Por ejemplo, se podrían establecer talleres individuales como reparación de bombas y calderas.

Otras facilidades

Además de las instalaciones operativas, una Bahnbetriebswerk también tenía alojamiento para el personal (duchas y lavabos , salas de descanso para el personal del depósito y de las locomotoras, dormitorios para las tripulaciones de las locomotoras y, en la Bahnbetriebswerke más grande, también un comedor). Debido a que Bahnbetriebswerke a menudo tenía mucho seguimiento, a muchos se les asignó su propia caja de señales desde la cual se controlaron y dirigieron las diversas actividades. El propio cobertizo de la locomotora se calentó, de modo que las locomotoras de vapor no se enfriaron por completo, porque de lo contrario se tardaba demasiado en elevar la presión del vapor.

Gestión

Grupos de trabajo

Con el fin de optimizar el patrón de trabajo, las funciones individuales se asignaron a varios grupos de personal de la siguiente manera:

- Grupo A: funciones de gestión ( Verwaltungsangelegenheiten ),

- Grupo B: locomotora en marcha ( Lokomotivbetriebsdienst ),

- Grupo C: reparación de locomotoras ( Lokomotivausbesserung ),

- Grupo D: operaciones y reparación de vagones ( Wagenbetriebsdienst und Wagenausbesserung ),

- Grupo E: instalaciones de ingeniería ( Maschinelle Anlagen ),

- Grupo F: instalaciones de almacenamiento de combustible y aceite ( Betriebsstofflager ) y

- Grupo K: transporte motorizado ( Kraftwagendienst ).

Este sistema fue utilizado tanto por la Deutsche Bundesbahn como por la Deutsche Reichsbahn , sin embargo, la Reichsbahn tenía diferentes nombres para los grupos. Los ferrocarriles austriacos se organizaron de manera similar; aquí también se dividieron las diferentes tareas.

Grupo A: Funciones gerenciales

El grupo A normalmente solo se encontraba en Bahnbetriebswerke más grande porque allí la carga de trabajo gerencial era mayor. En depósitos más pequeños, el shedmaster ( Bahnbetriebswerkvorsteher ) asumió estas tareas; Betriebswerke de tamaño medio, las funciones de gestión se dividieron entre los grupos B y C. El grupo A tuvo que elaborar planes para el funcionamiento eficiente del depósito y para la asignación de locomotoras. Además, eran responsables del presupuesto general (concesión de bonificaciones por ahorro de combustible y pago de la paga por vacaciones y enfermedad). También se asignó a este grupo la gestión de registros operativos y tarjetas de locomotoras (incluyendo kilometraje y consumo de combustible del material rodante), así como la supervisión del consumo de energía y el consumo de combustibles (especialmente carbón, agua y gas).

Grupo B: Locomotora en marcha

El grupo B se encargaba del funcionamiento de las locomotoras. En un depósito grande, estaban encabezados por un inspector ( Inspektor ), que generalmente también era el adjunto del shedmaster ( Dienstvorsteher ), y que contaba con el apoyo de varios asistentes y capataces en ejecución ( Lokdienstleiter ). La mayoría de las grandes Bahnbetriebswerke también tenían un capataz externo y su propio empleado en la lista de tareas ( Diensteinteiler ). Betriebswerke, más pequeño, entregó las funciones de este grupo al capataz en ejecución. El Grupo B, al que la Deutsche Reichsbahn se refería como Sektion Triebfahrzeug-Betrieb (sección de circulación de locomotoras), tenía que ocuparse de todo lo relacionado con la circulación de locomotoras y trenes. Las tareas asignadas a este grupo incluyeron la supervisión de las operaciones de locomotoras, la limpieza de defectos y fallas, la elaboración de esquemas de locomotoras y listas de tripulaciones, la asignación de personal y motores, la verificación de registros de locomotoras, la capacitación del personal, la gestión de todos los documentos y el cuidado y suministro de todos los motores (calefacción, carbón). y limpieza). La elaboración de las tareas, los diagramas de locomotoras y las listas de la tripulación fue asumida posteriormente por los denominados "tecnólogos" ( Technologen ).

Grupo C: Reparación de locomotoras

La gestión del Grupo C, reparación de locomotoras, también recayó en un inspector de Reichsbahn. Desempeñaba el papel de capataz mecánico y, por lo general, era un ayudante del capataz. Varios maestros comerciantes le informaron, dependiendo del tamaño del Betriebswerk . Este grupo estaba compuesto por varias bandas de comerciantes (hasta 30 empleados) que a su vez estaban dirigidos por varios capataces subordinados. La Deutsche Reichsbahn también llamó a este grupo Abteilung Triebfahrzeug-Unterhaltung (departamento de mantenimiento de locomotoras). El Grupo C se encargaba de realizar los trabajos de reparación y mantenimiento, trasladar el material rodante averiado a los principales talleres de reparación, realizar pedidos de repuestos y materiales incluida la gestión del almacén de repuestos, monitorizar los nuevos sistemas de los vehículos, mantener el tren averiado listo y recuperar los vehículos averiados. .

Grupo D: Operaciones y reparación de vagones

El Grupo D tenía un papel especial dentro de Betriebswerk y no todos los depósitos tenían un departamento de este tipo. Betriebswerke, más pequeño, asignó estas tareas a la banda de un maestro comerciante en el grupo C, que tenía un máximo de 40 empleados. Tanto el DB como el DR durante la década de 1950 establecieron grupos D más grandes en ubicaciones independientes, conocidas como Betriebswagenwerke o depósitos de vagones. Cuando no era así, el Grupo D estaba encabezado por otro inspector al que, según el tamaño del depósito, informaban hasta tres capataces de vagones ( Wagenmeister ). Este grupo se encargaba de verificar los informes de daños, reparar daños y defectos, supervisar a los capataces de maniobras en las estaciones, aclarar irregularidades operativas, rellenar instalaciones de gas y desinfección de vagones, limpieza, iluminación y calefacción de vagones, trabajos de mantenimiento y reparación, despacho de vagones. a los principales talleres de reparación, encargando repuestos y materiales para los vagones, incluida la gestión de los repuestos y el seguimiento de los nuevos sistemas en los vagones.

Grupo E: Instalaciones de ingeniería

La composición del Grupo E dependía del tamaño de Bahnbetriebswerk . En la República Dominicana, este grupo se llamó Abteilung Technische Anlagen (Departamento de Instalaciones de Ingeniería). En la Bundesbahn, este departamento se dividió en dos subgrupos. En Bahnbetriebswerke de tamaño mediano y grande, el grupo estaba encabezado por un inspector de Reichsbahn. En los depósitos más pequeños, el Grupo E estaba compuesto por un máximo de 20 ferroviarios, que pertenecían principalmente al Grupo C. Este grupo era fundamental para garantizar el buen funcionamiento de las operaciones. Su rango de tareas incluía el cuidado de las instalaciones de gas, agua, vapor y calefacción, así como las estaciones de carbón, lijado y carga (grúas, plataformas giratorias y transversales también entraban en su área de responsabilidad), el mantenimiento de las instalaciones eléctricas, las básculas puente y los frenos de vía. , pedido de repuestos y materiales, incluida la gestión del almacén de repuestos y la instrucción y control de los operadores de la máquina.

Grupo F: Almacenamiento de combustible y aceite La gran Betriebswerke tenía su propio departamento responsable de los depósitos de combustible - Grupo F.Los depósitos más pequeños asignaron este trabajo al Grupo A. Entre las tareas asignadas al Grupo F estaban el pedido y almacenamiento de suministros y equipos de combustible, gestión de los registros de equipos (una especie de registro de inventario), el almacenamiento de combustible y el control del personal de las tiendas.

Grupo K: Transporte de motor

El grupo K se formó en la década de 1930 y solo en unas pocas Bahnbetriebswerke . En la década de 1950, DB y DR los separaron y finalmente terminaron en los llamados Kraftwagenbetriebswerke ( KBW , KBw ) o depósitos de vehículos. El grupo K estaba dirigido por un inspector de Reichsbahn y tenía la tarea de asignar tareas y mantener los vehículos de motor, enviarlos a los talleres principales ( Ausbesserungswerke ), controlar y administrar sus almacenes de combustible y conductores.

Personal

El personal de una Bahnbetriebswerk estaba formado por un shedmaster ( Dienstvorsteher ), el personal de supervisión ( Aufsichtsbeamten ), el personal de funcionamiento ( Betriebsbeamten ), los comerciantes ( Handwerkern ), los trabajadores de depósito ( Betriebsarbeitern ) y el personal directivo ( Verwaltungsangestellten ). La persona a cargo de Bahnbetriebswerk era el shedmaster; por lo general, tenía experiencia en ingeniería mecánica y era ingeniero . En instalaciones más pequeñas, a menudo era el caso de que el maquinista senior dirigiera el depósito. El shedmaster tuvo que seleccionar el personal y realizar los exámenes. Además, estaba a cargo de la seguridad de alguna manera, porque tenía que vigilar todas las normas de seguridad y trabajo; también era responsable de la limpieza del Betriebswerk . Debido a que casi todos los shedmasters habían recibido capacitación como conductores de motores, tenían que ayudar cuando había mucho tráfico. El shedmaster tenía que estar presente en todos los accidentes graves u otros eventos importantes.

Ver también

- Lista de depósitos de locomotoras en Alemania

- Ausbesserungswerk

- Bahnbetriebswerk

- Depósito de energía motriz

- Roundhouse

Referencias

Literatura

- Großkopf, Volker; Rohde, Dirk; Tiedtke, Markus (2001). Bahnbetriebswerke Teil 1, Kleine Lokstationen (en alemán). Eisenbahn-Journal Anlagenplanung 2/2001. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-073-4 .

- Großkopf, Volker; Rohde, Dirk; Tiedtke, Markus (2002). Bahnbetriebswerke. Teil 2: Mittelgroße Lokstationen (en alemán). Eisenbahn-Journal Anlagenplanung 4/2002. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-102-1 .

- Kratzsch-Leichsering, Michael U .; Endisch, Dirk (1999). Die Dampflok im Bahnbetriebswerk (en alemán). Stuttgart: Transpress. ISBN 3-613-71096-X .

- Reiners, enero (2006). So funktioniert das Bahnbetriebswerk (en alemán). Stuttgart: Transpress. ISBN 3-613-71279-2 .

- Rohde, Dirk; Tiedtke, Markus (2003). Bahnbetriebswerke. Teil 3: Große Lokstationen (en alemán). Eisenbahn-Journal Anlagenplanung 4/2003. Fürstenfeldbruck: Verlagsgruppe-Bahn GmbH. ISBN 3-89610-116-1 .

- Rohde, Dirk; Tiedtke, Markus (2004). Bahnbetriebswerke Teil 4: Groß-Bw (en alemán). Eisenbahn-Journal Anlagenplanung 4/2004. Fürstenfeldbruck: Verlagsgruppe Bahn GmbH. ISBN 3-89610-129-3 .

- Tiedtke, Markus. Bahnbetriebswerke. Teil 1: Bekohlung und Besandung (en alemán). EK-Special 19. Friburgo: EK-Verlag GmbH.

- Tiedtke, Markus. Bahnbetriebswerke. Teil 2: Wasser marsch (en alemán). EK-Special 24. Friburgo: EK-Verlag GmbH.

- Tiedtke, Markus. Bahnbetriebswerke. Teil 3: Drehscheiben und Lokschuppen (en alemán). EK-Special 34. Friburgo: EK-Verlag GmbH.

- Weikelt, Walter; Teufel, Manfred (2005) [Nachdruck der Ausgabe Berlin 1962]. Die Technologie der Ausbesserung der Dampflokomotiven (en alemán). Stuttgart: Transpress. ISBN 3-613-71256-3 .