radiografía industrial -Industrial radiography

La radiografía industrial es una modalidad de ensayo no destructivo que utiliza radiación ionizante para inspeccionar materiales y componentes con el objetivo de localizar y cuantificar defectos y degradación en las propiedades de los materiales que conducirían a la falla de estructuras de ingeniería. Desempeña un papel importante en la ciencia y la tecnología necesarias para garantizar la calidad y la fiabilidad del producto. En Australia, las pruebas no destructivas radiográficas industriales se denominan coloquialmente "bombardear" un componente con una "bomba".

La radiografía industrial utiliza rayos X , producidos con generadores de rayos X , o rayos gamma generados por la radiactividad natural de fuentes selladas de radionúclidos . También se pueden utilizar neutrones. Después de cruzar la muestra, los fotones son capturados por un detector , como una película de haluro de plata, una placa de fósforo , un detector de panel plano o un detector de CdTe . El examen se puede realizar en 2D estático (llamada radiografía ), en 2D en tiempo real ( fluoroscopia ), o en 3D después de la reconstrucción de la imagen ( tomografía computarizada o TC). También es posible realizar una tomografía casi en tiempo real ( tomografía computarizada de 4 dimensiones o 4DCT). Técnicas particulares como la fluorescencia de rayos X ( XRF ), la difractometría de rayos X ( XRD ) y varias otras completan la gama de herramientas que se pueden utilizar en la radiografía industrial.

Las técnicas de inspección pueden ser portátiles o estacionarias. La radiografía industrial se utiliza en soldadura , inspección de piezas fundidas o piezas compuestas , inspección de alimentos y control de equipaje, clasificación y reciclaje, análisis EOD e IED , mantenimiento de aeronaves , balística , inspección de turbinas , caracterización de superficies, medición de espesores de recubrimientos, en falsificación fiscalización de drogas , etc

Historia

La radiografía comenzó en 1895 con el descubrimiento de los rayos X (más tarde también llamados rayos Röntgen en honor al hombre que describió por primera vez sus propiedades en detalle), un tipo de radiación electromagnética . Poco después del descubrimiento de los rayos X, se descubrió la radiactividad . Mediante el uso de fuentes radiactivas como el radio , se pueden obtener energías de fotones mucho más altas que las de los generadores de rayos X normales . Pronto estos encontraron varias aplicaciones, siendo uno de los primeros usuarios Loughborough College . Los rayos X y los rayos gamma se empezaron a utilizar muy pronto, antes de que se descubrieran los peligros de las radiaciones ionizantes. Después de la Segunda Guerra Mundial, nuevos isótopos como el cesio-137 , el iridio-192 y el cobalto-60 estuvieron disponibles para la radiografía industrial, y disminuyó el uso de radio y radón.

Aplicaciones

Inspección de productos

Las fuentes de radiación gamma , más comúnmente iridio-192 y cobalto-60, se utilizan para inspeccionar una variedad de materiales. La gran mayoría de la radiografía se refiere a la prueba y clasificación de soldaduras en tuberías, recipientes a presión, contenedores de almacenamiento de alta capacidad, tuberías y algunas soldaduras estructurales. Otros materiales probados incluyen hormigón (localización de barras de refuerzo o conductos), cupones de prueba de soldador , piezas maquinadas, placas de metal o paredes de tuberías (localización de anomalías debidas a corrosión o daños mecánicos). Los componentes no metálicos, como la cerámica utilizada en la industria aeroespacial, también se prueban periódicamente. Teóricamente, los radiógrafos industriales podrían radiografiar cualquier material sólido y plano (paredes, techos, pisos, contenedores cuadrados o rectangulares) o cualquier objeto hueco, cilíndrico o esférico.

Inspección de soldadura

El haz de radiación debe dirigirse al centro de la sección bajo examen y debe ser normal a la superficie del material en ese punto, excepto en técnicas especiales donde los defectos conocidos se revelan mejor por una alineación diferente del haz. La longitud de la soldadura bajo examen para cada exposición deberá ser tal que el espesor del material en los extremos de diagnóstico, medido en la dirección del haz incidente, no exceda el espesor real en ese punto en más del 6%. La muestra que se va a inspeccionar se coloca entre la fuente de radiación y el dispositivo de detección, generalmente la película en un soporte o casete hermético a la luz, y se permite que la radiación penetre en la pieza durante el tiempo requerido para que se registre adecuadamente.

El resultado es una proyección bidimensional de la pieza sobre la película, produciendo una imagen latente de densidades variables según la cantidad de radiación que llega a cada área. Se conoce como una radiografía, a diferencia de una fotografía producida por la luz. Debido a que la respuesta de la película es acumulativa (la exposición aumenta a medida que absorbe más radiación), se puede detectar una radiación relativamente débil prolongando la exposición hasta que la película pueda registrar una imagen que será visible después del revelado. La radiografía se examina como negativo , sin imprimir como positivo como en fotografía. Esto se debe a que, en la impresión, siempre se pierde parte del detalle y no se cumple ningún propósito útil.

Antes de comenzar un examen radiográfico, siempre es recomendable examinar el componente con los propios ojos, para eliminar posibles defectos externos. Si la superficie de una soldadura es demasiado irregular, puede ser conveniente esmerilarla para obtener un acabado liso, pero es probable que esto se limite a aquellos casos en los que las irregularidades de la superficie (que serán visibles en la radiografía) pueden hacer la detección de defectos internos es difícil.

Tras este examen visual, el operador tendrá una idea clara de las posibilidades de acceso a las dos caras de la soldadura, lo que es importante tanto para la puesta a punto del equipo como para la elección de la técnica más adecuada.

Defectos tales como delaminaciones y grietas planas son difíciles de detectar usando radiografía, particularmente para el ojo inexperto.

Sin pasar por alto los aspectos negativos de la inspección radiográfica, la radiografía tiene muchos beneficios significativos sobre los ultrasonidos, particularmente en la medida en que se produce una "imagen" manteniendo un registro semipermanente del ciclo de vida de la película, se puede hacer una identificación más precisa del defecto. y por más intérpretes. Muy importante ya que la mayoría de los estándares de construcción permiten cierto nivel de aceptación de defectos, dependiendo del tipo y tamaño del defecto.

Para el técnico radiólogo capacitado, las variaciones sutiles en la densidad de la película visible brindan al técnico la capacidad no solo de ubicar con precisión un defecto, sino también de identificar su tipo, tamaño y ubicación; una interpretación que puede ser revisada y confirmada físicamente por otros, eliminando posiblemente la necesidad de reparaciones costosas e innecesarias.

Para fines de inspección, incluida la inspección de soldadura , existen varios arreglos de exposición.

En primer lugar, está la panorámica, una de las cuatro disposiciones de exposición de pared única/vista de pared única (SWE/SWV). Esta exposición se crea cuando el radiólogo coloca la fuente de radiación en el centro de una esfera, cono o cilindro (incluidos tanques, recipientes y tuberías). Dependiendo de los requisitos del cliente, el radiólogo colocaría casetes de película en el exterior de la superficie a examinar. Esta disposición de exposición es casi ideal: cuando se dispone y expone correctamente, todas las partes de la película expuesta tendrán aproximadamente la misma densidad. También tiene la ventaja de tomar menos tiempo que otros arreglos, ya que la fuente solo debe penetrar el espesor total de la pared (WT) una vez y solo debe recorrer el radio del elemento de inspección, no todo su diámetro. La principal desventaja de la panorámica es que puede resultar poco práctico llegar al centro del elemento (tubería cerrada) o la fuente puede ser demasiado débil para funcionar en esta disposición (grandes recipientes o tanques).

El segundo arreglo SWE/SWV es una ubicación interior de la fuente en un elemento de inspección cerrado sin tener la fuente centrada. La fuente no entra en contacto directo con el artículo, sino que se coloca a cierta distancia, según los requisitos del cliente. La tercera es una colocación exterior de similares características. El cuarto está reservado para objetos planos, como placas de metal, y también se radiografia sin que la fuente entre en contacto directo con el objeto. En cada caso, la película radiográfica se ubica en el lado opuesto del elemento de inspección desde la fuente. En los cuatro casos, solo se expone una pared y solo se ve una pared en la radiografía.

De los otros arreglos de exposición, solo el disparo de contacto tiene la fuente ubicada en el elemento de inspección. Este tipo de radiografía expone ambas paredes, pero solo resuelve la imagen en la pared más cercana a la película. Este arreglo de exposición lleva más tiempo que una panorámica, ya que la fuente primero debe penetrar el WT dos veces y recorrer todo el diámetro exterior de la tubería o recipiente para alcanzar la película en el lado opuesto. Esta es una disposición DWE/SWV de exposición de pared doble/vista de pared única. Otra es la superposición (donde la fuente se coloca en un lado del elemento, sin contacto directo con él, con la película en el lado opuesto). Esta disposición suele reservarse para tuberías o piezas de diámetro muy pequeño. La última disposición de exposición DWE/SWV es la elíptica, en la que la fuente se desplaza del plano del elemento de inspección (generalmente una soldadura en la tubería) y la imagen elíptica de la soldadura más alejada de la fuente se proyecta sobre la película.

Seguridad de aeropuerto

Tanto el equipaje de bodega como el equipaje de mano se examinan normalmente con máquinas de rayos X que utilizan radiografías de rayos X. Consulte la seguridad del aeropuerto para obtener más detalles.

Escaneo de carga no intrusivo

La radiografía gamma y la radiografía de rayos X de alta energía se utilizan actualmente para escanear contenedores de carga intermodales en EE. UU. y otros países. También se está investigando la adaptación de otros tipos de radiografía, como la radiografía de rayos X de energía dual o la radiografía de muones para escanear contenedores de carga intermodal .

Arte

La artista estadounidense Kathleen Gilje ha pintado copias de Susanna and the Elders de Artemisia Gentileschi y Woman with a Parrot de Gustave Courbet . Antes, pintó en blanco plomo cuadros similares con diferencias: Susanna lucha contra la intrusión de los mayores; hay un Courbet desnudo más allá de la mujer que pinta. Luego pintó encima reproduciendo el original. Las pinturas de Gilje se exhiben con radiografías que muestran los fondos, simulando el estudio de pentimentos y proporcionando un comentario sobre el trabajo de los viejos maestros.

Fuentes

Existen muchos tipos de fuentes de radiación ionizante para uso en radiografía industrial.

Generadores de rayos X

Los generadores de rayos X producen rayos X aplicando un alto voltaje entre el cátodo y el ánodo de un tubo de rayos X y calentando el filamento del tubo para iniciar la emisión de electrones. Luego, los electrones se aceleran en el potencial eléctrico resultante y chocan con el ánodo, que generalmente está hecho de tungsteno .

Los rayos X que emite este generador se dirigen hacia el objeto a controlar. Lo atraviesan y se absorben según el coeficiente de atenuación del material del objeto . El coeficiente de atenuación se compila a partir de todas las secciones transversales de las interacciones que ocurren en el material. Las tres interacciones inelásticas más importantes con los rayos X en esos niveles de energía son el efecto fotoeléctrico , la dispersión Compton y la producción de pares . Después de haber atravesado el objeto, los fotones son capturados por un detector , como una película de haluro de plata, una placa de fósforo o un detector de panel plano . Cuando un objeto es demasiado grueso, demasiado denso o su número atómico efectivo es demasiado alto, se puede usar un linac . Funcionan de manera similar para producir rayos X, por colisiones de electrones sobre un ánodo metálico, la diferencia es que utilizan un método mucho más complejo para acelerarlos.

Fuentes radiactivas selladas

Los radionúclidos se utilizan a menudo en radiografía industrial. Tienen la ventaja de que no necesitan suministro eléctrico para funcionar, pero también significa que no se pueden apagar. Los dos radionúclidos más comunes utilizados en radiografía industrial son el iridio-192 y el cobalto-60 . Pero otros también se utilizan en la industria en general.

- Am-241 : medidores de retrodispersión , detectores de humo , altura de llenado y detectores de contenido de cenizas.

- Sr-90 : Medición de espesores para materiales gruesos hasta 3 mm.

- Kr-85 : Medición de espesores para materiales delgados como papel, plásticos, etc.

- Cs-137 : Interruptores de nivel de densidad y altura de llenado.

- Ra-226 : contenido de cenizas

- Cf-255 : Contenido de cenizas

- Ir-192 : Radiografía industrial

- Se-75 : Radiografía industrial

- Yb-169 : Radiografía industrial

- Co-60 : Interruptores de nivel de densidad y altura de llenado, radiografía industrial

Estos isótopos emiten radiación en un conjunto discreto de energías, dependiendo del mecanismo de descomposición que ocurre en el núcleo atómico . Cada energía tendrá diferentes intensidades dependiendo de la probabilidad de una interacción de decaimiento particular. Las energías más destacadas en Cobalt-60 son 1,33 y 1,17 MeV, y 0,31, 0,47 y 0,60 MeV para Iridium-192. Desde el punto de vista de la seguridad radiológica , esto los hace más difíciles de manejar y manejar. Siempre deben estar encerrados en un contenedor blindado y, debido a que aún son radiactivos después de su ciclo de vida normal, su propiedad a menudo requiere una licencia y, por lo general, un organismo gubernamental los rastrea. Si este es el caso, su eliminación debe hacerse de acuerdo con las políticas nacionales. Los radionucleidos utilizados en radiografía industrial se eligen por su elevada actividad específica . Esta alta actividad significa que solo se requiere una pequeña muestra para obtener un buen flujo de radiación. Sin embargo, una actividad más alta a menudo significa una dosis más alta en el caso de una exposición accidental.

Cámaras radiográficas

Se han desarrollado una serie de diseños diferentes para "cámaras" radiográficas. En lugar de que la "cámara" sea un dispositivo que acepta fotones para grabar una imagen, la "cámara" en la radiografía industrial es la fuente de fotones radiactivos. La mayoría de las industrias están pasando de la radiografía basada en películas a una radiografía basada en sensores digitales de la misma manera que la fotografía tradicional ha hecho este cambio. Dado que la cantidad de radiación que emerge del lado opuesto del material se puede detectar y medir, las variaciones en esta cantidad (o intensidad) de radiación se utilizan para determinar el grosor o la composición del material.

Diseño de obturador

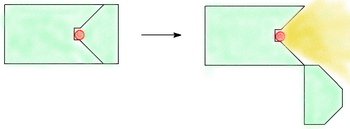

Un diseño utiliza un obturador móvil para exponer la fuente. La fuente radiactiva se coloca dentro de una caja blindada; una bisagra permite abrir parte del blindaje, exponiendo la fuente y permitiendo que los fotones salgan de la cámara de radiografía.

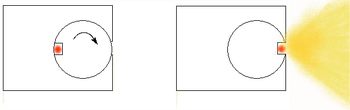

Otro diseño para un obturador es donde la fuente se coloca en una rueda de metal, que puede girar dentro de la cámara para moverse entre las posiciones de exposición y almacenamiento.

Los dispositivos basados en obturadores requieren que todo el dispositivo, incluido el blindaje pesado, esté ubicado en el sitio de exposición. Esto puede ser difícil o imposible, por lo que en gran medida han sido reemplazados por proyectores con cable.

diseño de proyector

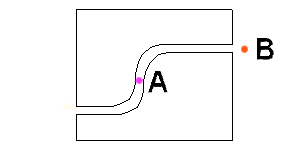

Los diseños de proyectores modernos utilizan un mecanismo de transmisión por cable para mover la fuente a lo largo de un tubo guía hueco hasta el lugar de exposición. La fuente se almacena en un bloque de blindaje que tiene un orificio en forma de S en forma de tubo a través del bloque. En la posición segura, la fuente está en el centro del bloque. La fuente está unida a un cable de metal flexible llamado coleta. Para usar la fuente, se conecta un tubo guía a un lado del dispositivo, mientras que un cable de transmisión se conecta a la cola de cerdo. Usando un control manual, la fuente se empuja hacia afuera del escudo y a lo largo del tubo guía de la fuente hasta la punta del tubo para exponer la película, luego se vuelve a colocar en su posición totalmente protegida.

neutrones

En algunos casos raros, la radiografía se realiza con neutrones . Este tipo de radiografía se llama radiografía de neutrones (NR, Nray, N-ray) o imágenes de neutrones . La radiografía de neutrones proporciona imágenes diferentes a las de los rayos X, porque los neutrones pueden atravesar fácilmente el plomo y el acero, pero los plásticos, el agua y los aceites los detienen. Las fuentes de neutrones incluyen fuentes radiactivas ( 241 Am/Be y Cf), reacciones DT impulsadas eléctricamente en tubos de vacío y reactores nucleares críticos convencionales. Podría ser posible usar un amplificador de neutrones para aumentar el flujo de neutrones.

Seguridad

La seguridad radiológica es una parte muy importante de la radiografía industrial. La Agencia Internacional de Energía Atómica ha publicado un informe que describe las mejores prácticas para reducir la cantidad de dosis de radiación a la que están expuestos los trabajadores. También proporciona una lista de las autoridades nacionales competentes responsables de las aprobaciones y autorizaciones relativas al manejo de material radiactivo.

Blindaje

El blindaje se puede utilizar para proteger al usuario de las propiedades nocivas de la radiación ionizante. El tipo de material utilizado para el blindaje depende del tipo de radiación que se utilice. Las autoridades nacionales de seguridad radiológica suelen regular el diseño, la puesta en marcha, el mantenimiento y la inspección de las instalaciones de radiografía industrial.

En la industria

En muchos lugares, las autoridades gubernamentales exigen a los radiógrafos industriales que utilicen ciertos tipos de equipos de seguridad y que trabajen en parejas. Dependiendo de la ubicación, es posible que se haya requerido a los radiólogos industriales que obtengan permisos, licencias y/o realicen una capacitación especial. Antes de realizar cualquier prueba, siempre se debe despejar el área cercana de todas las demás personas y se deben tomar medidas para garantizar que los trabajadores no entren accidentalmente en un área que pueda exponerlos a niveles peligrosos de radiación.

El equipo de seguridad generalmente incluye cuatro elementos básicos: un medidor de medición de radiación (como un contador Geiger/Mueller), un dosímetro de alarma o medidor de velocidad, un dosímetro cargado con gas y una placa de película o dosímetro termoluminiscente (TLD). La forma más fácil de recordar lo que hace cada uno de estos elementos es compararlos con los indicadores de un automóvil.

El medidor de inspección podría compararse con el velocímetro, ya que mide la velocidad o tasa a la que se capta la radiación. Cuando se calibra, usa y mantiene correctamente, permite que el radiógrafo vea la exposición actual a la radiación en el medidor. Por lo general, se puede configurar para diferentes intensidades y se usa para evitar que el radiógrafo esté sobreexpuesto a la fuente radiactiva, así como para verificar el límite que los radiógrafos deben mantener alrededor de la fuente expuesta durante las operaciones radiográficas.

El dosímetro de alarma podría compararse más estrechamente con el tacómetro, ya que emite una alarma cuando el radiógrafo "marca en rojo" o está expuesto a demasiada radiación. Cuando está correctamente calibrado, activado y puesto en la persona del técnico radiólogo, emitirá una alarma cuando el medidor mida un nivel de radiación superior a un umbral preestablecido. Este dispositivo está diseñado para evitar que el radiógrafo se acerque inadvertidamente a una fuente expuesta.

El dosímetro cargado con gas es como un contador parcial en el sentido de que mide la radiación total recibida, pero puede reiniciarse. Está diseñado para ayudar al radiólogo a medir su dosis periódica total de radiación. Cuando está correctamente calibrado, recargado y puesto en la persona del radiógrafo, puede decirle al radiógrafo de un vistazo cuánta radiación ha estado expuesto el dispositivo desde la última vez que se recargó. Los radiógrafos en muchos estados deben registrar sus exposiciones a la radiación y generar un informe de exposición. En muchos países, los radiógrafos no requieren el uso de dosímetros personales, ya que las tasas de dosis que muestran no siempre se registran correctamente.

La insignia de la película o TLD es más como el odómetro de un automóvil. En realidad, es una pieza especializada de película radiográfica en un contenedor resistente. Está destinado a medir la exposición total del radiógrafo a lo largo del tiempo (generalmente un mes) y las autoridades reguladoras lo utilizan para monitorear la exposición total de los radiógrafos certificados en una determinada jurisdicción. Al final del mes, la credencial de la película se entrega y se procesa. Se genera un informe de la dosis total del radiólogo y se mantiene en archivo.

Cuando estos dispositivos de seguridad están calibrados, mantenidos y utilizados correctamente, es prácticamente imposible que un radiólogo resulte lesionado por una sobreexposición radiactiva. La eliminación de uno solo de estos dispositivos puede poner en peligro la seguridad del radiólogo y de todos los que se encuentran cerca. Sin el medidor de inspección, la radiación recibida puede estar justo por debajo del umbral de la alarma de frecuencia, y pueden pasar varias horas antes de que el radiógrafo verifique el dosímetro, y hasta un mes o más antes de que se desarrolle la placa de película para detectar una baja intensidad. sobreexposición. Sin la alarma de frecuencia, un radiólogo puede caminar sin darse cuenta sobre la fuente expuesta por el otro radiógrafo. Sin el dosímetro, el técnico radiólogo puede no darse cuenta de una sobreexposición, o incluso de una quemadura por radiación, lo que puede llevar semanas antes de que se produzca una lesión perceptible. Y sin la credencial de la película, el radiólogo se ve privado de una importante herramienta diseñada para protegerlo de los efectos de una sobreexposición a largo plazo a la radiación obtenida en el trabajo y, por lo tanto, puede sufrir problemas de salud a largo plazo como resultado.

Hay tres formas en que un radiólogo se asegurará de que no esté expuesto a niveles de radiación, tiempo, distancia y protección superiores a los requeridos. Cuanto menos tiempo esté una persona expuesta a la radiación, menor será su dosis. Cuanto más lejos está una persona de una fuente radiactiva, menor es el nivel de radiación que recibe, esto se debe en gran parte a la ley del cuadrado inverso. Por último, cuanto más protegida esté una fuente radiactiva por una mejor o mayor cantidad de protección, menores serán los niveles de radiación que escaparán del área de prueba. Los materiales de blindaje más comúnmente utilizados son la arena, el plomo (láminas o perdigones), el acero, el tungsteno gastado (uranio no radiactivo) y, en situaciones adecuadas, el agua.

La radiografía industrial parece tener uno de los peores perfiles de seguridad de las profesiones de la radiación, posiblemente porque hay muchos operadores que utilizan fuentes de rayos gamma fuertes (> 2 Ci) en sitios remotos con poca supervisión en comparación con los trabajadores de la industria nuclear o de los hospitales. Debido a los niveles de radiación presentes mientras trabajan, muchos radiógrafos también deben trabajar hasta altas horas de la noche cuando hay pocas personas presentes, ya que la mayoría de las radiografías industriales se llevan a cabo 'al aire libre' en lugar de en cabinas o salas de exposición especialmente diseñadas. La fatiga, el descuido y la falta de formación adecuada son los tres factores más comunes atribuidos a los accidentes de radiografía industrial. Muchos de los accidentes de "fuente perdida" comentados por la Agencia Internacional de Energía Atómica involucran equipos de radiografía. Los accidentes de fuente perdida tienen el potencial de causar una pérdida considerable de vidas humanas. Un escenario es que un transeúnte encuentre la fuente de radiografía y, sin saber qué es, se la lleve a casa. La persona poco tiempo después se enferma y muere como resultado de la dosis de radiación. La fuente permanece en su hogar donde continúa irradiando a otros miembros del hogar. Tal hecho ocurrió en marzo de 1984 en Casablanca , Marruecos . Esto está relacionado con el accidente más famoso de Goiânia , donde una cadena de eventos relacionados provocó que miembros del público estuvieran expuestos a fuentes de radiación.

Lista de normas

Organización Internacional de Normalización (ISO)

- ISO 4993, Fundición de acero y hierro. Inspección radiográfica.

- ISO 5579 Ensayos no destructivos. Examen radiográfico de materiales metálicos mediante rayos X y gamma. Reglas básicas.

- ISO 10675-1 Ensayos no destructivos de soldaduras. Niveles de aceptación para ensayos radiográficos. Parte 1: Acero, níquel, titanio y sus aleaciones.

- ISO 11699-1 Ensayos no destructivos. Películas radiográficas industriales. Parte 1: Clasificación de sistemas de películas para radiografía industrial.

- ISO 11699-2, Ensayos no destructivos. Películas radiográficas industriales. Parte 2: Control del procesamiento de películas por medio de valores de referencia.

- ISO 14096-1, Ensayos no destructivos. Cualificación de los sistemas de digitalización de películas radiográficas. Parte 1: Definiciones, mediciones cuantitativas de los parámetros de calidad de imagen, película de referencia estándar y control cualitativo.

- ISO 14096-2 Ensayos no destructivos. Cualificación de los sistemas de digitalización de películas radiográficas. Parte 2: Requisitos mínimos.

- ISO 17636-1: Ensayos no destructivos de soldaduras. Pruebas radiográficas. Técnicas de rayos X y gamma con película

- ISO 17636-2: Ensayos no destructivos de soldaduras. Pruebas radiográficas. Técnicas de rayos X y gamma con detectores digitales

- ISO 19232 Ensayos no destructivos. Calidad de imagen de las radiografías.

Comité Europeo de Normalización (CEN)

- EN 444, Ensayos no destructivos; principios generales para el examen radiográfico de materiales metálicos utilizando rayos X y rayos gamma

- EN 462-1: Ensayos no destructivos. Calidad de imagen de radiografías. Parte 1: Indicadores de calidad de imagen (tipo de cable). Determinación del valor de calidad de imagen.

- EN 462-2, Ensayos no destructivos. Calidad de imagen de radiografías. Parte 2: indicadores de calidad de imagen (tipo de paso/agujero), determinación del valor de calidad de imagen.

- EN 462-3, Ensayos no destructivos. Calidad de imagen de radiogramas. Parte 3: Clases de calidad de imagen para metales ferrosos.

- EN 462-4, Ensayos no destructivos. Calidad de imagen de radiografías. Parte 4: Evaluación experimental de valores de calidad de imagen y tablas de calidad de imagen.

- EN 462-5, Ensayos no destructivos. Calidad de imagen de las radiografías. Parte 5: Calidad de imagen de los indicadores (tipo de cable dúplex), determinación del valor de falta de nitidez de la imagen.

- EN 584-1 Ensayos no destructivos. Película radiográfica industrial. Parte 1: Clasificación de los sistemas de película para radiografía industrial.

- EN 584-2, Ensayos no destructivos. Películas radiográficas industriales. Parte 2: Control del procesamiento de películas por medio de valores de referencia.

- EN 1330-3 Ensayos no destructivos. Terminología. Parte 3: Términos utilizados en los ensayos radiográficos industriales.

- EN 2002–21, Serie aeroespacial: materiales metálicos; métodos de prueba - Parte 21: Pruebas radiográficas de piezas fundidas

- EN 10246-10, Ensayos no destructivos de tubos de acero. Parte 10: Ensayos radiográficos de la costura de soldadura de tubos de acero soldados por arco de fusión automática para la detección de imperfecciones.

- EN 12517-1, Ensayos no destructivos de soldaduras. Parte 1: Evaluación de uniones soldadas en acero, níquel, titanio y sus aleaciones por radiografía. Niveles de aceptación.

- EN 12517-2, Ensayos no destructivos de soldaduras. Parte 2: Evaluación de uniones soldadas en aluminio y sus aleaciones por radiografía. Niveles de aceptación.

- EN 12679 Ensayos no destructivos. Determinación del tamaño de fuentes radiográficas industriales. Método radiográfico.

- EN 12681, Fundación – Examen radiográfico

- EN 13068 Ensayos no destructivos. Ensayos radioscópicos.

- EN 14096 Ensayos no destructivos. Cualificación de sistemas de digitalización de películas radiográficas.

- EN 14784-1 Ensayos no destructivos. Radiografía computarizada industrial con placas de formación de imágenes de fósforo almacenado. Parte 1: Clasificación de sistemas.

- EN 14584-2, Ensayos no destructivos. Radiografía computarizada industrial con placas de formación de imágenes de fósforo de almacenamiento. Parte 2: Principios generales para el ensayo de materiales metálicos utilizando rayos X y rayos gamma.

ASTM Internacional (ASTM)

- ASTM E 94, Guía estándar para el examen radiográfico

- ASTM E 155, Radiografías de referencia estándar para la inspección de fundiciones de aluminio y magnesio

- ASTM E 592, Guía estándar para obtener la sensibilidad del penetrómetro equivalente a ASTM para radiografía de placas de acero de 1/4 a 2 pulg. [6 a 51 mm] de espesor con rayos X y de 1 a 6 pulg. [25 a 152 mm] de espesor con cobalto- 60

- ASTM E 747, Práctica estándar para el diseño, la fabricación y la clasificación de grupos de materiales de indicadores de calidad de imagen (IQI) de cables utilizados para radiología

- ASTM E 801, Práctica estándar para controlar la calidad del examen radiológico de dispositivos electrónicos

- ASTM E 1030, Método de prueba estándar para el examen radiográfico de fundiciones metálicas

- ASTM E 1032, Método de prueba estándar para el examen radiográfico de piezas soldadas

- ASTM 1161, Práctica estándar para el examen radiológico de semiconductores y componentes electrónicos

- ASTM E 1648, Radiografías de referencia estándar para el examen de soldaduras por fusión de aluminio

- ASTM E 1735, Método de prueba estándar para determinar la calidad de imagen relativa de películas radiográficas industriales expuestas a radiación X de 4 a 25 MeV

- ASTM E 1815, Método de prueba estándar para la clasificación de sistemas de película para radiografía industrial

- ASTM E 1817, Práctica estándar para controlar la calidad del examen radiológico mediante el uso de indicadores de calidad representativos (RQI)

- ASTM E 2104, Práctica estándar para el examen radiográfico de materiales y componentes aerodinámicos y de turbinas avanzados

Sociedad Estadounidense de Ingenieros Mecánicos (ASME)

- BPVC Sección V, Examen no destructivo: Artículo 2 Examen radiográfico

Instituto Americano del Petróleo (API)

- API 1104, Soldadura de tuberías e instalaciones relacionadas: 11.1 Métodos de prueba radiográficos

Ver también

notas

Referencias

enlaces externos

- XAAMDI del NIST: base de datos de atenuación y absorción de rayos X para materiales de interés dosimétrico

- XCOM de NIST: base de datos de secciones transversales de fotones

- FAST de NIST: tablas de atenuación y dispersión

- Lista de incidentes

- Información de la ONU sobre la seguridad de las fuentes industriales