Fibra vulcanizada - Vulcanized fibre

La fibra vulcanizada o fibra roja es un plástico laminado compuesto únicamente de celulosa . El material es un material duro, elástico, parecido a un cuerno, más ligero que el aluminio , más resistente que el cuero y más rígido que la mayoría de los termoplásticos . El grado más nuevo de laminado de madera de fibra vulcanizada se utiliza para fortalecer las laminaciones de madera utilizadas en esquís , patinetas , vigas de soporte y como sublaminado debajo de chapas de madera delgadas .

Un producto muy similar a la fibra vulcanizada es el leatheroid . El Leatheroid, sin embargo, se fabrica mediante un proceso químico diferente. Desde 2004, la comunidad científica ha recuperado el interés por este material debido a su renovabilidad y excelentes propiedades físicas, dando origen al campo de los compuestos íntegramente de celulosa. Todos estos compuestos están hechos de una matriz que consiste en celulosa disuelta o parcialmente disuelta, y el refuerzo sigue siendo fibras de celulosa. Se ha explorado una variedad de disolventes distintos al cloruro de zinc, incluido el hidróxido de sodio a bajas temperaturas y los líquidos iónicos . Mientras que la idea original era utilizar fibras largas de refuerzo ( ramio , lino , viscosa , etc. ) para conferir a los composites propiedades mecánicas anisotrópicas, el campo también ha explorado el uso de nanocelulosa .

Aplicaciones

La fibra vulcanizada tiene una larga historia en ingeniería, desde la época victoriana en adelante. Aunque ahora existen muchos materiales, en su mayoría polímeros sintéticos, con mayor rendimiento, la fibra se ha aplicado ampliamente y aún conserva muchas aplicaciones. Como es más fuerte en secciones delgadas entre componentes mecánicamente rígidos, en lugar de depender de su propia fuerza, se ha utilizado principalmente como arandelas , juntas y una variedad de calzas o piezas de empaque.

Las arandelas de fibra son una de las juntas de elastómero conformadas más baratas para sellar uniones de tuberías y trabajos de plomería en general. Se hinchan ligeramente con la exposición al agua, lo que hace un buen sellado. También se pueden utilizar con hidrocarburos, siempre que la temperatura no sea demasiado alta. A diferencia del caucho, los sellos de arandela de fibra se consideran un artículo de un solo uso.

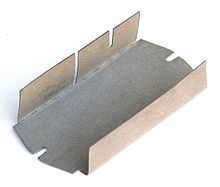

La lámina de fibra se troquela fácilmente en formas complejas, por lo que se usa ampliamente para juntas perfiladas. Estos pueden usarse para sellar, como aislantes térmicos o como espaciadores mecánicos.

Hasta el desarrollo de los plásticos modernos a partir de la década de 1930, la fibra era el material aislante eléctrico estándar para muchos componentes pequeños. Se puede cortar a la medida fácilmente, ya sea en producción en masa o recortado a mano para que encaje. Era particularmente común en el montaje de máquinas grandes, como bobinado de motores.

Historia

La patente británica de fibra vulcanizada fue obtenida en 1859 por el inglés Thomas Taylor. Obtuvo la patente después de la introducción del celuloide en 1856 y antes de la invención del rayón viscosa (celulosa regenerada) en 1894. En 1871 Thomas Taylor obtuvo la Patente de los Estados Unidos para la fibra vulcanizada. La primera empresa industrial organizada para fabricar fibra vulcanizada fue Vulcanized Fiber Company, constituida primero como una corporación de Nueva York formada el 19 de junio de 1873, cotizada con William Courtenay como presidente y Charles F. Cobby como secretario. La primera corporación de Nueva York también se encontró en el directorio de la ciudad de Nueva York de 1873, que también incluía al presidente William Courtenay y al secretario Charles F. Cobby en 1873. Desde 1873 hasta 1878, Vulcanized Fiber Co. tuvo una dirección de oficina en Nueva York en 17 Dey St., mientras que la fábrica estaba ubicada en Wilmington Delaware. Esto se puede ver en los numerosos anuncios que se colocaron en diferentes publicaciones en este momento de la historia. El estado de Delaware otorgó un estatuto especial en 1873 hasta que finalmente se incorporó la corporación de Delaware el 8 de febrero de 1875, que ahora incluía a William Courtenay como presidente y Clement B. Smyth como secretario.

En 1884, Courtenay & Trull Co. NY se fusionó con Vulcanized Fiber Co., lo que le dio a la compañía el control sobre un nuevo invento llamado por el nombre comercial "Fibra gelatinizada".

El 4 de diciembre de 1901, durante una fusión y consolidación, Vulcanized Fiber Co. cambió su nombre a "American Vulcanized Fiber Co." que se formó con el propósito de consolidar: Kartavert Mfg. Company, Wilmington, Delaware; American Hard Fiber Company, Newark, Delaware; Compañía de fibras vulcanizadas, Wilmington, Delaware. y Laminar Fiber Company de North Cambridge, Mass.

En 1922, el nombre se cambió nuevamente cuando fue comprado directamente por National Fiber & Insulation Company de Yorklyn Delaware (que también era el propietario de Keystone Fiber Co.). El presidente de National Fiber Company en ese momento era J. Warren Marshall, quien asumió el mismo cargo luego de consolidarse en la nueva compañía "National Vulcanized Fiber Company".

En 1965, el nombre se cambió nuevamente a NVF Company para evitar confusiones a lo largo de los años con una línea de productos nueva y cambiante.

La energía hidráulica de los arroyos de Piedmont en el norte de Delaware llevó a una proliferación de empresas en el negocio de la fibra vulcanizada. A lo largo de los años, estas empresas se reorganizaron y fusionaron. En 1922, National Vulcanized Fiber Company surgió como el principal competidor de Spaulding Fiber, que había comenzado a desarrollar productos vulcanizados en Rochester, New Hampshire y Tonawanda, Nueva York , casi un cuarto de siglo después de que comenzara la industria en Delaware.

Algunas de las empresas involucradas en el desarrollo de fibras vulcanizadas en la región de Wilmington fueron Nunsuch Fiber Company, American Hard Fiber Company, American Vulcanized Fiber Company, Continental Fiber Co., Diamond State Fiber Co. y Franklin Fiber Company. En el Directorio de Pulpa y Papel del Post de 1965, National Vulcanized Fiber Co. figuraba en la lista con dos fábricas de papel de trapo para fibra vulcanizada. Estaban en Newark, produciendo 15 toneladas por día; y Yorklyn, que producen 18 toneladas diarias. Esto se compara con la planta de Tonawanda de Spaulding Fibre , que entonces producía 40 toneladas por día (directorio de Post). Los competidores también producían baquelita , pero la comercializaban con diferentes nombres: Spaulding's era Spauldite y la marca de National era Phenolite y Resiten o Itenite de Iten Industries.

Proceso

El proceso se inició con papel elaborado con trapos de algodón . Antes del procesamiento de pulpa de madera y pulpas de madera químicas a mediados del siglo XIX, la fuente de fibra dominante para la fabricación de papel eran los trapos de algodón y lino. La hoja de trapo de algodón producida para la conversión en fibra vulcanizada se hace como una hoja adecuada para saturar. Un papel está hecho para saturar omitiendo cualquier aditivo de encolado, ya sea agregado con batidor o aplicado en la superficie. Hoy en día, la mayoría de las hojas de papel fabricadas para escribir, imprimir y revestir tienen encolado interno ( batido añadido) proporcionado por colofonia , anhídrido alquil succínico (ASA) o dímero de alquilceteno (AKD) y encolado de superficie proporcionado por almidón. Una hoja hecha para saturar no tendría ninguno de esos ingredientes químicos. El papel de fibra de algodón saturante sin apresto preparado para fibra vulcanizada se pasaría a través de una cuba que contenía una solución de cloruro de zinc.

Cloruro de zinc

El cloruro de zinc es muy soluble en agua. La solución utilizada para saturar el papel tenía una densidad de 70 Baumé (gravedad específica de 1,93) y aproximadamente 43,3 ° C (109,9 ° F; 316,4 K). Esta es aproximadamente una solución de cloruro de zinc al 70%. El cloruro de zinc es un ácido de Lewis suave con un pH de solución de aproximadamente 4. El cloruro de zinc puede disolver celulosa, almidón y seda. El cloruro de zinc utilizado para hacer fibra vulcanizada hinchó y gelatinizó la celulosa. El hinchamiento de las fibras explica por qué no se pueden utilizar filtros de papel para filtrar soluciones de cloruro de zinc. También es la razón por la que se utilizaron varias capas de papel para acumular el grosor de fibra vulcanizado deseado, en lugar de tratar un solo grosor de cartón. Por ejemplo, la práctica consistía en utilizar 8 hojas de papel de 4 mm de grosor cada una, en lugar de una sola hoja de cartón de 32 mm.

Prensado

Una vez que las capas de papel se saturaron con el cloruro de zinc gelatinizante, se presionaron juntas. El prensado permitió un contacto íntimo de las fibras de celulosa , promoviendo así la unión entre las cadenas de celulosa. Una vez que se estableció la unión, podría comenzar el proceso de lixiviación del cloruro de zinc de la fibra vulcanizada. La lixiviación (eliminación por difusión) del cloruro de zinc se logró sometiendo la fibra vulcanizada a baños sucesivamente menos concentrados de cloruro de zinc. La velocidad a la que esto podría ocurrir estaba limitada por fuerzas osmóticas. Si la velocidad a la que la fibra vulcanizada se sometió a concentraciones cada vez más bajas de solución de cloruro de zinc fuera demasiado rápida, las fuerzas osmóticas podrían dar como resultado separaciones de las capas. La concentración final del baño de lixiviación fue de cloruro de zinc al 0,05%. Se pueden hacer espesores de hasta 0.093 ”en líneas continuas que se extienden hasta 1,000 pies (305 m) de largo.

Cubas

Para espesores superiores a 0.093 ”y hasta 0.375”, se produjo una hoja laminada discreta (similar en tamaño (lxw) a la madera contrachapada) mediante el proceso de corte. Las láminas recortadas se colocaron en estanterías y se movieron de una tina a otra mediante grúas aéreas sobre orugas. Cada cubeta fue sucesivamente menos concentrada hasta que se alcanzó el 0,05% deseado. Cuanto más grueso es el material, más tiempo se tarda en lixiviar el cloruro de zinc al 0,05%. Para los productos más gruesos, se necesitaron tiempos de 18 meses a 2 años. El cloruro de zinc utilizado en estos procesos no se consumió en su mayor parte para lograr la unión deseada. De hecho, cualquier dilución del cloruro de zinc resultante de la lixiviación se trató utilizando evaporadores para llevar la solución de cloruro de zinc a los 70 Baume necesarios para usarla nuevamente para la saturación. En cierto sentido, se puede pensar en el cloruro de zinc como un catalizador en la fabricación de la fibra vulcanizada.

Seco y prensado

Una vez que la fibra vulcanizada se lixivia del cloruro de zinc, se seca hasta un 5 a 6 por ciento de humedad y se prensa o calandra hasta que quede plana. La fibra vulcanizada fabricada en proceso continuo podría entonces ser laminada o enrollada en rollos. La densidad de la fibra vulcanizada acabada es de 2 a 3 veces mayor que la del papel del que parte. El aumento de densidad es el resultado de un 10% de contracción en la dirección de la máquina, un 20% de contracción en la dirección transversal de la máquina y un 30% de contracción en el espesor.

Propiedades

El producto final es una masa homogénea de casi un 100% de celulosa libre de pegamentos, resinas o aglutinantes artificiales. La fibra vulcanizada acabada tiene propiedades mecánicas y eléctricas útiles. Ofrece alta resistencia al desgarro y a la tracción, mientras que en los espesores más delgados permite flexibilidad para adaptarse a curvas y dobleces. En espesores más gruesos, se puede moldear con vapor y presión. Una aplicación de la fibra vulcanizada que da fe de su resistencia física es que es el material preferido para discos de lijado pesados. La resistencia física es anisotrópica, debido al proceso de calandrado con rodillo, siendo típicamente un 50% más fuerte en la dirección longitudinal de la hoja, en lugar de transversal.

Las propiedades eléctricas que presenta la fibra vulcanizada son un alto valor aislante y una resistencia al arco y a la pista con una temperatura de servicio de hasta 110 a 120 ° C. La fibra fue popular como aislante eléctrico durante gran parte de mediados del siglo XX, no porque su resistencia como aislante fuera particularmente buena, especialmente si los niveles de humedad eran altos, pero mostró una resistencia mucho mejor al rastreo y la rotura que la madera antigua. polímeros rellenos de harina como la baquelita .

La fibra vulcanizada muestra una alta resistencia a la penetración de la mayoría de los solventes orgánicos, aceites y derivados del petróleo.

Los grados

- Grado comercial; estándar gris, negro o rojo, utilizado para muchas aplicaciones como arandelas, juntas, engranajes, manijas, etc.

- Grado eléctrico: gris de alto dieléctrico, 100% algodón, muy flexible (históricamente llamado papel de pescado), este grado es adecuado para aislamiento de capas y tierra y tiene variaciones, incluido el grado de varilla superior utilizado para cuñas en motores pequeños.

- Fibra del tronco: Dureza y resistente a la abrasión; Se utiliza para revestir troncos de vapor, cajas de tambores, paneles de desgaste y deslizamiento.

- Fibra ósea: Excepcionalmente dura y densa, utilizada para maquinado apretado, tubos, férulas (puntas) de tacos de billar, fusibles cortados.

- Laminado de madera: Resistente, multidireccional resistencia a la tracción y a la torsión, brinda soporte y resistencia dondequiera que se utilicen laminaciones de madera, particularmente cuando se usa debajo de enchapados delgados y exóticos como estabilizador / refuerzo.

Referencias