Poliuretano - Polyurethane

El poliuretano (a menudo abreviado PUR y PU ) es un polímero que se encuentra comúnmente compuesto de unidades orgánicas unidas por enlaces carbamato (uretano). A diferencia de otros polímeros comunes como el polietileno y el poliestireno , el poliuretano se produce a partir de una amplia gama de materiales de partida ( monómeros ) y, por lo tanto, es una clase de polímeros, en lugar de un compuesto distinto. Esta variedad química permite poliuretanos con propiedades físicas muy diferentes, lo que da lugar a una gama igualmente amplia de aplicaciones diferentes que incluyen: espumas rígidas y flexibles, barnices y revestimientos, adhesivos, compuestos eléctricos para encapsular y fibras como el spandex y PUL . De estas, las espumas son la aplicación individual más grande, representando el 67% de todo el poliuretano producido en 2016.

Los polímeros de poliuretano se forman tradicional y más comúnmente haciendo reaccionar un di o triisocianato con un poliol . Dado que los poliuretanos contienen dos tipos de monómeros, que polimerizan uno tras otro, se clasifican como copolímeros alternos . Tanto los isocianatos como los polioles utilizados para fabricar poliuretanos contienen, en promedio, dos o más grupos funcionales por molécula.

La producción mundial en 2019 fue de unos 25 millones de toneladas métricas, lo que representa aproximadamente el 6% de todos los polímeros producidos en ese año. Se trata de un volumen lo suficientemente alto como para que se considere un plástico básico .

Historia

Otto Bayer y sus compañeros de trabajo en IG Farben en Leverkusen, Alemania, fabricaron poliuretanos por primera vez en 1937. Los nuevos polímeros tenían algunas ventajas sobre los plásticos existentes que se fabricaban polimerizando olefinas o mediante policondensación , y no estaban cubiertos por las patentes obtenidas por Wallace Carothers sobre poliésteres. . Los primeros trabajos centrados en la producción de fibras y espumas flexibles y PU se aplicaron en una escala limitada como revestimiento de aviones durante la Segunda Guerra Mundial . Los poliisocianatos se comercializaron en 1952 y la producción de espuma de poliuretano flexible comenzó en 1954 mediante la combinación de diisocianato de tolueno (TDI) y polioles de poliéster. Estos materiales también se utilizaron para producir espumas rígidas, goma de mascar y elastómeros . Se produjeron fibras lineales a partir de diisocianato de hexametileno (HDI) y 1,4-butanodiol (BDO).

En 1956, DuPont introdujo poliéter polioles, específicamente poli (tetrametilen éter) glicol , y BASF y Dow Chemical comenzaron a vender polialquilenglicoles en 1957. Los poliéter polioles eran más baratos, más fáciles de manipular y más resistentes al agua que los poliéster polioles, y se hicieron más populares. Union Carbide y Mobay , una empresa conjunta estadounidense Monsanto / Bayer , también comenzaron a fabricar productos químicos de poliuretano. En 1960 se produjeron más de 45.000 toneladas métricas de espumas de poliuretano flexibles. La disponibilidad de agentes de expansión de clorofluoroalcano , poliéter polioles económicos y diisocianato de metilendifenilo (MDI) permitió que las espumas rígidas de poliuretano se utilizaran como materiales aislantes de alto rendimiento. En 1967, se introdujeron las espumas rígidas de poliisocianurato modificado con uretano , que ofrecen una estabilidad térmica y una resistencia a la inflamabilidad aún mejores . Durante la década de 1960, los componentes de seguridad del interior de los automóviles, como los paneles de instrumentos y puertas, se producían rellenando revestimientos termoplásticos con espuma semirrígida.

En 1969, Bayer exhibió un automóvil totalmente de plástico en Düsseldorf , Alemania. Partes de este automóvil, como la fascia y los paneles de la carrocería, se fabricaron mediante un nuevo proceso llamado moldeo por inyección de reacción (RIM), en el que los reactivos se mezclaron y luego se inyectaron en un molde. La adición de cargas, como vidrio molido, mica y fibras minerales procesadas, dio lugar a RIM reforzado (RRIM), que proporcionó mejoras en el módulo de flexión (rigidez), reducción del coeficiente de expansión térmica y mejor estabilidad térmica. Esta tecnología se utilizó para fabricar el primer automóvil con carrocería de plástico en los Estados Unidos, el Pontiac Fiero , en 1983. Se obtuvieron mayores aumentos en la rigidez mediante la incorporación de tapetes de vidrio colocados previamente en la cavidad del molde RIM, también conocido ampliamente como moldeo por inyección de resina. , o RIM estructural.

A principios de la década de 1980, se utilizaron espumas flexibles microcelulares sopladas con agua para moldear juntas para paneles de automóviles y sellos de filtros de aire, en sustitución de los polímeros de PVC . Las espumas de poliuretano han ganado popularidad en el ámbito de la automoción y ahora se utilizan en aplicaciones de filtros de aceite de alta temperatura.

La espuma de poliuretano (incluida la goma espuma) se fabrica a veces con pequeñas cantidades de agentes de soplado para dar una espuma menos densa, mejor amortiguación / absorción de energía o aislamiento térmico. A principios de la década de 1990, debido a su impacto en el agotamiento del ozono , el Protocolo de Montreal restringió el uso de muchos agentes espumantes que contienen cloro , como el triclorofluorometano (CFC-11). A fines de la década de 1990, los agentes espumantes como el dióxido de carbono , el pentano , el 1,1,1,2-tetrafluoroetano (HFC-134a) y el 1,1,1,3,3-pentafluoropropano (HFC-245fa) se usaban ampliamente en el Norte. Estados Unidos y la UE, aunque los agentes espumantes clorados siguieron utilizándose en muchos países en desarrollo. Más tarde, el HFC-134a también se prohibió debido a las lecturas altas de ODP y GWP , y el HFC-141B se introdujo a principios de la década de 2000 como un agente espumante alternativo en los países en desarrollo antes mencionados. El 1,1-dicloro-1-fluoroetano (HCFC-141b) se introdujo a principios de la década de 2000 como agente espumante alternativo en los países en desarrollo.

Química

Los poliuretanos se producen haciendo reaccionar diisocianatos con polioles , en presencia de un catalizador o tras la exposición a luz ultravioleta. Los catalizadores comunes incluyen aminas terciarias , como DABCO , o jabones metálicos , como dilaurato de dibutilestaño . La estequiometría de los materiales de partida debe controlarse cuidadosamente ya que el exceso de isocianatos puede trimerizarse , dando lugar a la formación de poliisocianuratos rígidos . El polímero suele ser una red reticulada , de modo que el artículo producido puede considerarse como una sola molécula. Por tanto, la mayoría de los poliuretanos son polímeros termoendurecibles y no se funden al calentarlos, aunque se producen algunos poliuretanos termoplásticos .

La aplicación más común de poliuretano es en forma de espumas sólidas , lo que requiere la presencia de un gas, o agente de expansión , durante la etapa de polimerización. Esto se logra comúnmente agregando agua, que reacciona con isocianatos para formar gas CO 2 y una amina , a través de un grupo ácido carbámico inestable . La amina producida también puede reaccionar con isocianatos para formar grupos urea y, como tal, el polímero contendrá tanto estos como conectores de uretano. La urea no es muy soluble en la mezcla de reacción y tiende a formar fases separadas de "segmentos duros" que consisten principalmente en poliurea . La concentración y organización de estas fases de poliurea pueden tener un impacto significativo en las propiedades de la espuma.

El tipo de espuma producida puede controlarse regulando la cantidad de agente de expansión y también mediante la adición de varios tensioactivos que cambian la reología de la mezcla de polimerización. Las espumas pueden ser de "celda cerrada", donde la mayoría de las burbujas o celdas originales permanecen intactas, o de "celda abierta", donde las burbujas se han roto pero los bordes de las burbujas son lo suficientemente rígidos como para conservar su forma, en casos extremos. se pueden formar espumas reticuladas . Las espumas de celda abierta se sienten suaves y permiten que el aire fluya, por lo que son cómodas cuando se usan en cojines de asientos o colchones . Las espumas de celda cerrada se utilizan como aislamiento térmico rígido . Se pueden formar espumas microcelulares de alta densidad sin la adición de agentes de soplado espumando mecánicamente el poliol antes de su uso. Estos son materiales elastoméricos resistentes que se utilizan para cubrir volantes de automóviles o suelas de zapatos .

Las propiedades de un poliuretano están muy influenciadas por los tipos de isocianatos y polioles utilizados para fabricarlo. Los segmentos largos y flexibles, aportados por el poliol, dan un polímero suave y elástico . Altas cantidades de reticulación dan polímeros duros o rígidos. Las cadenas largas y la reticulación baja dan un polímero que es muy elástico, las cadenas cortas con muchas reticulaciones producen un polímero duro, mientras que las cadenas largas y la reticulación intermedia dan un polímero útil para hacer espuma. Las opciones disponibles para los isocianatos y polioles, además de otros aditivos y condiciones de procesamiento, permiten que los poliuretanos tengan una amplia gama de propiedades que los convierten en polímeros tan ampliamente utilizados.

Materias primas

Los ingredientes principales para hacer un poliuretano son di- y tri- isocianatos y polioles . Se añaden otros materiales para ayudar a procesar el polímero o para modificar las propiedades del polímero.

Isocianatos

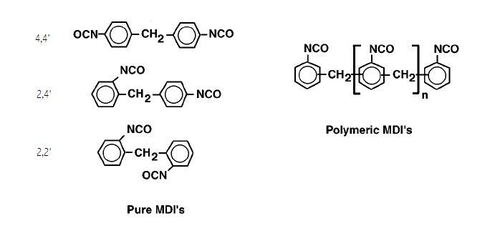

Los isocianatos utilizados para fabricar poliuretano tienen dos o más grupos isocianato en cada molécula. Los isocianatos más utilizados son los diisocianatos aromáticos , el diisocianato de tolueno (TDI) y el diisocianato de metilendifenilo (MDI). Estos isocianatos aromáticos son más reactivos que los isocianatos alifáticos .

El TDI y el MDI son generalmente menos costosos y más reactivos que otros isocianatos. El TDI y el MDI de grado industrial son mezclas de isómeros y el MDI a menudo contiene materiales poliméricos. Se utilizan para fabricar espuma flexible (por ejemplo, espuma en bloques para colchones o espumas moldeadas para asientos de automóvil), espuma rígida (por ejemplo, espuma aislante en refrigeradores), elastómeros (suelas de zapatos, por ejemplo), etc. Los isocianatos pueden modificarse haciéndolos reaccionar parcialmente con polioles o introduciendo algunos otros materiales para reducir la volatilidad (y por tanto la toxicidad) de los isocianatos, disminuir sus puntos de congelación para facilitar la manipulación o mejorar las propiedades de los polímeros finales.

Los isocianatos alifáticos y cicloalifáticos se utilizan en cantidades más pequeñas, con mayor frecuencia en recubrimientos y otras aplicaciones donde el color y la transparencia son importantes, ya que los poliuretanos hechos con isocianatos aromáticos tienden a oscurecerse con la exposición a la luz. Los isocianatos alifáticos y cicloalifáticos más importantes son 1,6-diisocianato de hexametileno (HDI), 1-isocianato-3-isocianatometil-3,5,5-trimetil-ciclohexano ( diisocianato de isoforona , IPDI) y 4,4′-diisocianato diciclohexilmetano. ( MDI H 12 o MDI hidrogenado).

Polioles

Los polioles son polímeros por derecho propio y tienen en promedio dos o más grupos hidroxilo por molécula. Pueden convertirse en poliéter polioles copolimerizando óxido de etileno y óxido de propileno con un precursor de poliol adecuado. Los poliéster polioles se obtienen mediante la policondensación de ácidos carboxílicos multifuncionales y compuestos polihidroxílicos. Pueden clasificarse además según su uso final. Los polioles de mayor peso molecular (pesos moleculares de 2.000 a 10.000) se utilizan para fabricar poliuretanos más flexibles, mientras que los polioles de menor peso molecular fabrican productos más rígidos.

Los polioles para aplicaciones flexibles utilizan iniciadores de baja funcionalidad como dipropilenglicol ( f = 2), glicerina ( f = 3) o una solución de sorbitol / agua ( f = 2,75). Los polioles para aplicaciones rígidas utilizan iniciadores de alta funcionalidad como sacarosa ( f = 8), sorbitol ( f = 6), toluendiamina ( f = 4) y bases de Mannich ( f = 4). Se añade óxido de propileno y / o óxido de etileno a los iniciadores hasta que se alcanza el peso molecular deseado. El orden de adición y las cantidades de cada óxido afectan muchas propiedades del poliol, como la compatibilidad, la solubilidad en agua y la reactividad. Los polioles hechos con solo óxido de propileno terminan con grupos hidroxilo secundarios y son menos reactivos que los polioles cubiertos con óxido de etileno, que contienen grupos hidroxilo primarios. Varias empresas están investigando la incorporación de dióxido de carbono en la estructura del poliol.

Los polioles de injerto (también llamados polioles rellenos o polioles de polímero) contienen sólidos de polímero de estireno-acrilonitrilo , acrilonitrilo o poliurea (PHD) finamente dispersos injertados químicamente a una cadena principal de poliéter de alto peso molecular. Se utilizan para aumentar las propiedades de carga de la espuma de baja densidad y alta resiliencia (HR), así como para agregar dureza a las espumas microcelulares y elastómeros fundidos. Se utilizan iniciadores tales como etilendiamina y trietanolamina para fabricar polioles de espuma rígida de bajo peso molecular que tienen una actividad catalítica incorporada debido a la presencia de átomos de nitrógeno en la cadena principal. Una clase especial de poliéter polioles, poli (tetrametilen éter) glicoles , que se fabrican polimerizando tetrahidrofurano , se utilizan en aplicaciones de revestimiento, humectación y elastómeros de alto rendimiento.

Los polioles de poliéster convencionales se basan en materias primas vírgenes y se fabrican mediante la poliesterificación directa de diácidos y glicoles de alta pureza, como el ácido adípico y el 1,4-butanodiol. Los polioles de poliéster suelen ser más costosos y más viscosos que los polioles de poliéter, pero producen poliuretanos con mejor resistencia a los disolventes, la abrasión y los cortes. Otros polioles de poliéster se basan en materias primas recuperadas. Se fabrican mediante transesterificación ( glucólisis ) de colas de destilación de poli (etilenotereftalato) (PET) o dimetiltereftalato (DMT) reciclado con glicoles como el dietilenglicol. Estos polioles de poliéster aromáticos de bajo peso molecular se utilizan en espuma rígida y aportan características de inflamabilidad excelentes y de bajo costo al material de tablero de poliisocianurato (PIR) y al aislamiento de espuma en aerosol de poliuretano.

Los polioles especiales incluyen polioles de policarbonato , polioles de policaprolactona , polioles de polibutadieno y polioles de polisulfuro . Los materiales se utilizan en aplicaciones de elastómeros, selladores y adhesivos que requieren una resistencia a la intemperie superior y resistencia al ataque químico y ambiental. Los polioles de aceite natural derivados del aceite de ricino y otros aceites vegetales se utilizan para fabricar elastómeros, bollos flexibles y espuma moldeada flexible.

La copolimerización de clorotrifluoroetileno o tetrafluoroetileno con vinil éteres que contienen hidroxialquil vinil éter produce polioles fluorados (FEVE). Se han utilizado poliuretanos fluorados de dos componentes preparados mediante la reacción de polioles fluorados FEVE con poliisocianato para fabricar pinturas y recubrimientos de curado ambiental. Dado que los poliuretanos fluorados contienen un alto porcentaje de enlaces flúor-carbono, que son los enlaces más fuertes entre todos los enlaces químicos, los poliuretanos fluorados exhiben resistencia a los rayos UV, ácidos, álcalis, sales, químicos, solventes, intemperie, corrosión, hongos y ataque microbiano. Se han utilizado para revestimientos y pinturas de alto rendimiento.

Se encuentran disponibles polioles que contienen fósforo que se unen químicamente a la matriz de poliuretano para su uso como retardadores de llama . Este enlace covalente evita la migración y la lixiviación del compuesto organofosforado.

Materiales bioderivados

El interés por los productos "verdes" sostenibles aumentó el interés por los polioles derivados de aceites vegetales . Varios aceites usados en la preparación de polioles para poliuretanos incluyen soja, semilla de algodón, semilla de neem y ricino. Los aceites vegetales se funcionalizan de diversas formas y se modifican a polieteramida, poliéteres, alquidos, etc. Las fuentes renovables utilizadas para preparar polioles pueden ser ácidos grasos dímeros o ácidos grasos. Algunos poliuretanos de base biológica y libres de isocianatos aprovechan la reacción entre poliaminas y carbonatos cíclicos para producir polihidroxuretanos.

Extensores de cadena y reticuladores

Los extensores de cadena ( f = 2) y los reticuladores ( f ≥ 3) son compuestos terminados en hidroxilo y amina de bajo peso molecular que desempeñan un papel importante en la morfología polimérica de fibras de poliuretano, elastómeros, adhesivos y ciertas espumas microcelulares y de piel integral. Las propiedades elastoméricas de estos materiales se derivan de la separación de fases de los segmentos de copolímero duro y blando del polímero, de manera que los dominios de segmento duro de uretano sirven como reticulaciones entre los dominios de segmento blando de poliéter (o poliéster) amorfo. Esta separación de fases se produce porque los segmentos blandos de bajo punto de fusión, principalmente apolares, son incompatibles con los segmentos duros polares de alto punto de fusión. Los segmentos blandos, que se forman a partir de polioles de alto peso molecular, son móviles y normalmente están presentes en formación enrollada, mientras que los segmentos duros, que se forman a partir del isocianato y los prolongadores de cadena, son rígidos e inmóviles. Debido a que los segmentos duros están acoplados covalentemente a los segmentos blandos, inhiben el flujo plástico de las cadenas de polímero, creando así una elasticidad elastomérica. Tras la deformación mecánica, una parte de los segmentos blandos se tensan al desenrollarse y los segmentos duros se alinean en la dirección de la tensión. Esta reorientación de los segmentos duros y el consiguiente poderoso enlace de hidrógeno contribuye a valores elevados de resistencia a la tracción, alargamiento y resistencia al desgarro. La elección del extensor de cadena también determina las propiedades de resistencia química, térmica y a la flexión. Los extensores de cadena más importantes son etilenglicol , 1,4-butanodiol (1,4-BDO o BDO), 1,6-hexanodiol , ciclohexano dimetanol e hidroquinona bis (2-hidroxietil) éter (HQEE). Todos estos glicoles forman poliuretanos que separan bien las fases y forman dominios de segmentos duros bien definidos, y son procesables por fusión. Todos son adecuados para poliuretanos termoplásticos con la excepción del etilenglicol, ya que su bis-feniluretano derivado sufre una degradación desfavorable a niveles elevados de segmentos duros. La dietanolamina y la trietanolamina se utilizan en espumas moldeadas por flexión para aumentar la firmeza y agregar actividad catalítica. La dietiltoluendiamina se usa ampliamente en RIM y en formulaciones de poliuretano y elastómero de poliurea.

| Molécula |

Mol. masa |

Densidad (g / cm 3 ) |

Melting pt (° C) |

Ebullición pt (° C) |

|---|---|---|---|---|

| Compuestos hidroxílicos: moléculas difuncionales | ||||

| Etilenglicol | 62,1 | 1.110 | −13,4 | 197,4 |

| Dietilenglicol | 106,1 | 1,111 | −8,7 | 245,5 |

| Trietilenglicol | 150,2 | 1.120 | −7,2 | 287,8 |

| Tetraetilenglicol | 194,2 | 1.123 | −9,4 | 325,6 |

| Propilenglicol | 76,1 | 1.032 | Superenfriadores | 187,4 |

| Dipropilenglicol | 134,2 | 1.022 | Superenfriadores | 232,2 |

| Tripropilenglicol | 192,3 | 1.110 | Superenfriadores | 265,1 |

| 1,3-propanodiol | 76,1 | 1.060 | −28 | 210 |

| 1,3-butanodiol | 92,1 | 1.005 | - | 207,5 |

| 1,4-butanodiol | 92,1 | 1.017 | 20,1 | 235 |

| Neopentilglicol | 104,2 | - | 130 | 206 |

| 1,6-hexanodiol | 118,2 | 1.017 | 43 | 250 |

| 1,4-ciclohexanodimetanol | - | - | - | - |

| HQEE | - | - | - | - |

| Etanolamina | 61,1 | 1.018 | 10,3 | 170 |

| Dietanolamina | 105,1 | 1.097 | 28 | 271 |

| Metildietanolamina | 119,1 | 1.043 | −21 | 242 |

| Fenildietanolamina | 181,2 | - | 58 | 228 |

| Compuestos hidroxílicos: moléculas trifuncionales | ||||

| Glicerol | 92,1 | 1.261 | 18.0 | 290 |

| Trimetilolpropano | - | - | - | - |

| 1,2,6-hexanotriol | - | - | - | - |

| Trietanolamina | 149,2 | 1.124 | 21 | - |

| Compuestos hidroxílicos: moléculas tetrafuncionales | ||||

| Pentaeritritol | 136,2 | - | 260,5 | - |

|

N , N , N ', N ' -Tetrakis (2-hidroxipropil) etilendiamina |

- | - | - | - |

| Compuestos de amina: moléculas difuncionales | ||||

| Dietiltoluendiamina | 178,3 | 1.022 | - | 308 |

| Dimetiltiotoluendiamina | 214.0 | 1.208 | - | - |

Catalizadores

Los catalizadores de poliuretano se pueden clasificar en dos amplias categorías, amina básica y ácida . Los catalizadores de amina terciaria funcionan mejorando la nucleofilia del componente diol. Los óxidos de carboxilatos, óxidos y mercaptidos de alquilestaño funcionan como ácidos de Lewis suaves para acelerar la formación de poliuretano. Como bases, los catalizadores de amina tradicionales incluyen trietilendiamina (TEDA, también llamado DABCO , 1,4-diazabiciclo [2.2.2] octano), dimetilciclohexilamina (DMCHA), dimetiletanolamina (DMEA) y bis- (2-dimetilaminoetil) éter, un catalizador también llamado A-99. Un catalizador ácido de Lewis típico es dilaurato de dibutilestaño . El proceso es muy sensible a la naturaleza del catalizador y también se sabe que es autocatalítico .

Los factores que afectan la selección del catalizador incluyen el equilibrio de tres reacciones: formación de uretano (poliol + isocianato o gel), formación de urea (agua + isocianato o "soplado") o reacción de trimerización de isocianato (p. Ej., Usando acetato de potasio para formar anillos de isocianurato ). Se han desarrollado una variedad de catalizadores especializados.

Tensioactivos

Los tensioactivos se utilizan para modificar las características de los polímeros de poliuretano espumados y no espumados. Toman la forma de copolímeros de bloque de polidimetilsiloxano-polioxialquileno, aceites de silicona , etoxilatos de nonilfenol y otros compuestos orgánicos. En las espumas, se utilizan para emulsionar los componentes líquidos, regular el tamaño de la celda y estabilizar la estructura de la celda para evitar el colapso y los huecos debajo de la superficie. En aplicaciones sin espuma, se utilizan como agentes antiespumantes y antiespumantes, como agentes humectantes, y se utilizan para eliminar defectos superficiales como agujeros de alfiler, piel de naranja y marcas de hundimiento.

Producción

Los poliuretanos se producen mezclando dos o más corrientes líquidas. La corriente de poliol contiene catalizadores, tensioactivos, agentes de expansión (al hacer aislamiento de espuma de poliuretano), etc. Los dos componentes se denominan sistema de poliuretano o simplemente sistema. El isocianato se conoce comúnmente en América del Norte como el 'lado A' o simplemente el 'iso'. La mezcla de polioles y otros aditivos se denomina comúnmente "lado B" o "poli". Esta mezcla también podría denominarse "resina" o "mezcla de resina". En Europa, los significados de 'lado A' y 'lado B' están invertidos. Los aditivos de mezclas de resinas pueden incluir prolongadores de cadena, reticuladores , tensioactivos , retardadores de llama , agentes de expansión , pigmentos y cargas . El poliuretano se puede fabricar en una variedad de densidades y durezas variando el isocianato, poliol o aditivos.

Salud y seguridad

El polímero de poliuretano completamente reaccionado es químicamente inerte . No se han establecido límites de exposición en los EE. UU. Por OSHA ( Administración de Salud y Seguridad Ocupacional ) o ACGIH ( Conferencia Americana de Higienistas Industriales Gubernamentales ). No está regulado por OSHA en cuanto a carcinogenicidad.

Los poliuretanos son combustibles. La descomposición del fuego puede producir cantidades significativas de monóxido de carbono y cianuro de hidrógeno , además de óxidos de nitrógeno, isocianatos y otros productos tóxicos. Debido a la inflamabilidad del material, debe tratarse con retardadores de llama (al menos en el caso de los muebles), casi todos los cuales se consideran nocivos. Posteriormente, California emitió el Boletín Técnico 117 2013 que permitió que la mayoría de las espumas de poliuretano pasaran las pruebas de inflamabilidad sin el uso de retardadores de llama. El Green Science Policy Institute declara: "Aunque el nuevo estándar puede cumplirse sin retardantes de llama, NO prohíbe su uso. Los consumidores que deseen reducir la exposición del hogar a los retardantes de llama pueden buscar una etiqueta TB117-2013 en los muebles y verificar con los minoristas que los productos no contienen retardantes de llama ".

Las mezclas de resina líquida y los isocianatos pueden contener componentes peligrosos o regulados. Los isocianatos son sensibilizadores cutáneos y respiratorios conocidos. Además, las aminas, los glicoles y el fosfato presentes en las espumas de poliuretano en aerosol presentan riesgos.

La exposición a productos químicos que pueden emitirse durante o después de la aplicación de espuma de poliuretano en aerosol (como isocianatos) es dañina para la salud humana y, por lo tanto, se requieren precauciones especiales durante y después de este proceso.

En los Estados Unidos, se puede encontrar información adicional sobre salud y seguridad a través de organizaciones como la Asociación de Fabricantes de Poliuretano (PMA) y el Centro para la Industria de Poliuretanos (CPI), así como de los fabricantes de sistemas de poliuretano y materias primas. La información regulatoria se puede encontrar en el Título 21 del Código de Regulaciones Federales (Alimentos y Medicamentos) y el Título 40 (Protección del Medio Ambiente). En Europa, la información sobre salud y seguridad está disponible en ISOPA, la Asociación Europea de Productores de Diisocianatos y Polioles.

Fabricación

Los métodos de fabricación de productos terminados de poliuretano van desde pequeñas operaciones de vertido manual de piezas y piezas hasta líneas de producción de grandes volúmenes de papel en rollo y cartón. Independientemente del producto final, el principio de fabricación es el mismo: dosificar el isocianato líquido y la mezcla de resina en una proporción estequiométrica especificada, mezclarlos hasta obtener una mezcla homogénea, dispensar el líquido que reacciona en un molde o sobre una superficie , espere hasta que cure y luego desmolde la pieza terminada.

Equipo de dispensación

Aunque el desembolso de capital puede ser alto, es deseable utilizar una unidad de dosificación o mezcla de dosificadores incluso para operaciones de producción de bajo volumen que requieren una producción constante de piezas terminadas. El equipo de dispensación consta de tanques de almacenamiento de material (día), bombas dosificadoras, un cabezal de mezcla y una unidad de control. A menudo, se agrega una unidad de acondicionamiento o calentador-enfriador para controlar la temperatura del material con el fin de mejorar la eficiencia de la mezcla, la velocidad de curado y reducir la variabilidad del proceso. La elección de los componentes del equipo de dispensación depende del tamaño de la inyección, el rendimiento, las características del material, como la viscosidad y el contenido de relleno, y el control del proceso . Los tanques de material diario pueden tener un tamaño de uno a cientos de galones y se pueden suministrar directamente desde tambores, IBC (contenedores intermedios a granel , como totes ) o tanques de almacenamiento a granel . Pueden incorporar sensores de nivel, camisas de acondicionamiento y mezcladores. Las bombas se pueden dimensionar para medir en gramos individuales por segundo hasta cientos de libras por minuto. Pueden ser bombas rotativas, de engranajes o de pistón, o pueden ser bombas de lanza especialmente endurecidas para dosificar líquidos que contienen cargas altamente abrasivas, como fibra de vidrio picada o triturada con martillo y wollastonita .

Las bombas pueden accionar sistemas de dispensación de baja presión (10 a 30 bar, 1 a 3 MPa) o alta presión (125 a 250 bar, 12,5 a 25,0 MPa). Los cabezales de mezcla pueden ser simples tubos de mezcla estáticos, mezcladores de elementos rotativos, mezcladores dinámicos de baja presión o mezcladores de impacto directo accionados hidráulicamente de alta presión . Las unidades de control pueden tener interruptores básicos de encendido / apagado y suministro / parada, y medidores analógicos de presión y temperatura, o pueden ser controlados por computadora con medidores de flujo para calibrar electrónicamente la relación de mezcla, sensores digitales de temperatura y nivel, y un conjunto completo de control estadístico de procesos. software. Los complementos para el equipo de dispensación incluyen unidades de nucleación o inyección de gas, y la capacidad de la tercera o cuarta corriente para agregar pigmentos o dosificar en paquetes de aditivos suplementarios.

Estampación

A diferencia de las aplicaciones de vertido en el lugar, panecillos y cartulinas, y de revestimiento, la producción de piezas requiere herramientas para contener y formar el líquido que reacciona. La elección del material para la fabricación de moldes depende del número esperado de usos hasta el final de la vida útil (EOL), la presión de moldeo, la flexibilidad y las características de transferencia de calor.

La silicona RTV se utiliza para herramientas que tienen un EOL en miles de piezas. Por lo general, se usa para moldear piezas de espuma rígida, donde se necesita la capacidad de estirar y pelar el molde alrededor de los cortes. La característica de transferencia de calor de las herramientas de silicona RTV es pobre. También se utilizan elastómeros de poliuretano flexibles de alto rendimiento.

El epoxi, el epoxi relleno de metal y el epoxi recubierto de metal se utilizan para herramientas que tienen un EOL en decenas de miles de piezas. Por lo general, se usa para moldear cojines y asientos de espuma flexible, acolchado de espuma microcelular y piel integral, y biseles y fascia RIM de tiro poco profundo. La característica de transferencia de calor de las herramientas epoxi es justa; la característica de transferencia de calor del epoxi con relleno de metal y con recubrimiento de metal es buena. Se pueden incorporar tubos de cobre al cuerpo de la herramienta, lo que permite que el agua caliente circule y caliente la superficie del molde.

El aluminio se utiliza para herramientas que tienen un EOL de cientos de miles de piezas. Se utiliza típicamente para moldear juntas de espuma microcelular y piezas de elastómero fundido, y se muele o extruye para darle forma.

El acero inoxidable con acabado de espejo se utiliza para herramientas que imparten una apariencia brillante a la pieza terminada. La característica de transferencia de calor de las herramientas de metal es excelente.

Finalmente, el polipropileno moldeado o fresado se utiliza para crear herramientas de bajo volumen para aplicaciones de juntas moldeadas. En lugar de muchos moldes de metal costosos, se pueden formar herramientas de plástico de bajo costo a partir de un solo patrón de metal, lo que también permite una mayor flexibilidad de diseño. La característica de transferencia de calor de las herramientas de polipropileno es mala, lo que debe tenerse en cuenta durante el proceso de formulación.

Aplicaciones

En 2007, el consumo mundial de materias primas de poliuretano superó los 12 millones de toneladas métricas y la tasa de crecimiento anual promedio fue de alrededor del 5%. Se espera que los ingresos generados con PUR en el mercado global aumenten a aproximadamente US $ 75 mil millones para 2022.

Degradación y destino ambiental

Efectos de la luz visible

Los poliuretanos, especialmente los elaborados con isocianatos aromáticos , contienen cromóforos que interactúan con la luz. Esto es de particular interés en el área de los revestimientos de poliuretano, donde la estabilidad a la luz es un factor crítico y es la razón principal por la que se utilizan isocianatos alifáticos en la fabricación de revestimientos de poliuretano. Cuando la espuma de poliuretano, que se fabrica con isocianatos aromáticos, se expone a la luz visible, se decolora, pasando de un color blanquecino a amarillo a marrón rojizo. Se ha aceptado generalmente que, aparte del amarilleo, la luz visible tiene poco efecto sobre las propiedades de la espuma. Este es especialmente el caso si el amarilleo ocurre en las porciones externas de una espuma grande, ya que el deterioro de las propiedades en la porción externa tiene poco efecto sobre las propiedades generales de volumen de la propia espuma.

Se ha informado que la exposición a la luz visible puede afectar la variabilidad de algunos resultados de pruebas de propiedades físicas.

La radiación ultravioleta de mayor energía promueve reacciones químicas en la espuma, algunas de las cuales son perjudiciales para la estructura de la espuma.

Hidrólisis y biodegradación.

Los poliuretanos pueden desmoronarse debido a la hidrólisis. Este es un problema común con los zapatos que se dejan en un armario y reaccionan con la humedad del aire.

Se cree que la degradación microbiana del poliuretano se debe a la acción de las enzimas esterasa , uretanasa , hidrolasa y proteasa . El proceso es lento ya que la mayoría de los microbios tienen dificultades para moverse más allá de la superficie del polímero. La susceptibilidad a los hongos es mejor debido a su liberación de enzimas extracelulares , que son más capaces de penetrar en la matriz polimérica. Dos especies del hongo ecuatoriano Pestalotiopsis son capaces de biodegradar el poliuretano en condiciones aeróbicas y anaeróbicas como las que se encuentran en el fondo de los rellenos sanitarios . Se ha informado de la degradación de artículos de poliuretano en museos. Los poliuretanos de tipo poliéster se biodegradan más fácilmente por hongos que los de tipo poliéter.

Ver también

- Protección pasiva contra incendios

- Penetrante (mecánico, eléctrico o estructural)

- Poliaspártico

- Poliuretanos termoplásticos

- Matriz de polímero termoestable

Referencias

enlaces externos

- Centro para la Industria de Poliuretanos : información para temas de EH&S relacionados con desarrollos de poliuretanos

- Síntesis de poliuretano , Polymer Science Learning Center, University of Southern Mississippi

- Asociación de espuma de poliuretano : información de la industria, materiales educativos y recursos relacionados con la espuma de poliuretano flexible

- PU Europe: Asociación europea de la industria del aislamiento de PU (anteriormente BING): Voz europea de las asociaciones comerciales nacionales que representan a la industria del aislamiento de poliuretano.

- ISOPA: Asociación europea de productores de diisocianatos y polioles: ISOPA representa a los fabricantes en Europa de diisocianatos y polioles aromáticos

![{\ Displaystyle {\ begin {array} {l} {\ ce {{RN = C = O} + H2O -> [{\ ce {paso}} \ 1] R1 - {\ underset {| \ sobre \ Displaystyle H} {N}} - {\ overset {\ Displaystyle O \ sobre \ |} {C}} - OH -> [{\ ce {paso}} \ 2] [{\ ce {-CO2} }] {R-NH2} + {RN = C = O} -> [{\ ce {paso}} \ 3] -R - {\ underset {| \ sobre \ Displaystyle H} {N}} - {\ overset {\ Displaystyle O \ sobre \ |} {C}} - {\ underset {| \ encima de \ Displaystyle H} {N}} - R}} {-} \ end {array}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5eb505ebc6b4c6a6c75d1183f436772b219512c4)