Manguera de metal - Metal hose

Mangueras metálicas con diferentes conexiones. |

Una manguera de metal es un elemento de línea de metal flexible. Hay dos tipos básicos de mangueras metálicas que se diferencian en su diseño y aplicación: mangueras enrolladas en tiras y mangueras corrugadas.

Las mangueras enrolladas en tiras tienen una alta resistencia mecánica (por ejemplo, resistencia a la tracción y resistencia al desgarro). Las mangueras corrugadas pueden soportar altas presiones y proporcionar la máxima estanqueidad debido a su material. Las mangueras corrugadas también exhiben resistencia a la corrosión y estanqueidad a la presión en las condiciones más extremas, como en agua de mar agresiva o en temperaturas extremas como las que se encuentran en el espacio o al transportar gas líquido enfriado. Son especialmente adecuados para transportar sustancias frías y calientes.

Con una trayectoria de más de cien años, las mangueras metálicas han dado lugar a otros elementos de línea flexibles, como juntas de dilatación metálicas, fuelles metálicos y tuberías metálicas semiflexibles y flexibles. En Alemania solamente, hay aproximadamente 3500 patentes relativas a los tubos de metal.

Los origenes

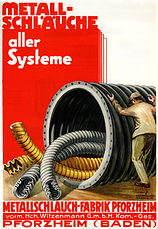

La primera manguera de metal fue técnicamente una manguera enrollada en tiras. Fue inventado en 1885 por el fabricante de joyas Heinrich Witzenmann (1829-1906) de Pforzheim , Alemania, junto con el ingeniero francés Eugène Levavassèur. La manguera se inspiró en el collar de garganta de ganso, una joya que consistía en tiras de metal entrelazadas. El diseño original de la manguera se basó en una tira de metal enrollada helicoidalmente con un perfil en forma de S. El perfil entrelazado a lo largo de los devanados de la bobina helicoidal. Debido a una cavidad entre los perfiles entrelazados, esto no creó un ajuste apretado. La cavidad se selló mediante un hilo de caucho .

aplicaciones de gas en 1900 |

el primer folleto de mangueras metálicas |

El resultado fue un cuerpo de acero permanentemente flexible y hermético de cualquier longitud y diámetro con una alta resistencia mecánica. En Francia se patentó el 4 de agosto de 1885 con el número de patente 170 479, y en Alemania el 27 de agosto de 1885 con el Reichspatent alemán no 34 871.

De 1886 a 1905, Heinrich Witzenmann continuó desarrollando numerosos perfiles notables para la producción de mangueras que todavía tienen importancia técnica en la actualidad. En 1894, registró una patente para la manguera metálica doble que consta de dos mangueras metálicas coaxiales retorcidas en direcciones opuestas. Otras modificaciones de la forma original se centraron en el uso de diferentes materiales de manguera y diferentes sustancias para el sellado de roscas, incluidos caucho, hilos textiles, amianto y alambre.

Una variante importante de la manguera de metal se puede atribuir al inventor Siegfried Frank de Frankfurt, Alemania . En 1894, patentó el método de enrollar una corrugación helicoidal en un tubo rígido liso. Witzenmann ya había realizado experimentos en esta dirección varios años antes, pero no continuó sus esfuerzos para crear un resultado patentable. No fue hasta los años veinte y treinta del siglo XX que el administrador del hotel Albert Dreyer de Lucerna, Suiza , logró crear un corrugado anular satisfactorio para la fabricación de mangueras corrugadas de metal.

información técnica de 1915 |

mangueras metálicas para la industria |

Desarrollo continuo

Emil Witzenmann, hijo de Heinrich Witzenmann, desarrolló una forma de manguera de metal en 1909 que eliminó la necesidad de cualquier tipo de hilo de sellado, ya sea de caucho, fibra textil o amianto . En este tipo de manguera, los bordes de la tira no se entrelazan, sino que se apoyan entre sí y se sueldan entre sí sin problemas . En 1920, Emil Witzenmann inventó la junta de expansión de metal . Esta invención se basó en la manguera de metal corrugado soldada de doble pared (con una funda protectora de heridas) con flexibilidad radial. En 1929, fue posible por primera vez producir fuelles metálicos . Estos también fueron desarrollados por Albert Dreyer de Lucerna , pero independientemente de Witzenmann.

Los fuelles metálicos se crean enrollando corrugaciones anulares en un tubo liso extruido o soldado. En 1946, Dreyer desarrolló una junta de paredes múltiples que fue diseñada para adaptarse también a los movimientos axiales: la junta de expansión axial .

La manguera bobinada

Las mangueras enrolladas en tiras constan de espirales que están entrelazadas sin apretar . Esto hace que sean muy flexibles. Estas mangueras vienen en dos variantes básicas, ya sea con un perfil acoplado o con un perfil entrelazado como el perfil Agraff . Ambas variantes ofrecen una gran flexibilidad debido a la estructura del perfil. Sin embargo, esto da como resultado que no sean completamente herméticos. Por esta razón, a menudo se utilizan como mangueras aislantes o protectoras alrededor de una cámara de aire.

|

Estructura y función

Las mangueras enrolladas en tiras se crean enrollando helicoidalmente una tira de metal perfilada laminada en frío sobre un mandril donde las bobinas helicoidales están interconectadas pero permanecen móviles debido al tipo de perfilado. Este principio de una conexión móvil entre las bobinas perfiladas conduce a la alta flexibilidad y movilidad de las mangueras enrolladas en tiras metálicas. La mayoría de las tiras están hechas de acero galvanizado , acero inoxidable o latón , que opcionalmente pueden ser cromados o niquelados.

Propiedades de las mangueras bobinadas

Las mangueras bobinadas exhiben una enorme resistencia a la tracción y a la presión transversal , una alta resistencia a la torsión y una excelente estabilidad química y térmica . Debido a su estructura, no son 100% estancos.

Tipos de manguera bobinada en tira

Las propiedades de la manguera metálica están determinadas por varios factores: la forma del perfil, las dimensiones de la tira, el material y, si corresponde, el tipo de junta .

Las mangueras bobinadas están disponibles con secciones transversales redondas y poligonales.

La ingeniería automotriz utiliza con mayor frecuencia mangueras enrolladas en tiras selladas con metal. La introducción de un hilo de sellado de algodón, caucho o cerámica en una cámara especialmente perfilada durante el proceso de bobinado conduce a una mayor estanqueidad. Para una máxima estanqueidad, las mangueras enrolladas en tiras también se pueden revestir en PVC o silicona . Las formas de los perfiles van desde sencillos perfiles encajados hasta perfiles Agraff de alta seguridad.

Áreas de aplicación para mangueras bobinadas

Las mangueras enrolladas en tiras se utilizan con frecuencia como elementos flexibles resistentes a la temperatura y al envejecimiento en equipos de escape, especialmente en camiones y vehículos especiales como tractores . También se utilizan como mangueras de protección para conductores de luz y líneas eléctricas en fibra óptica , o en equipos de medida y control. Como mangueras en miniatura con diámetros que oscilan entre 2,0 y 0,3 mm, también se emplean en tecnología médica, como la endoscopia .

Además, las mangueras enrolladas en tiras se utilizan para extraer y transportar sustancias como humo, virutas, granulado , etc.También son adecuadas como mangueras protectoras para líneas corrugadas para evitar una sobreextensión y para actuar como un revestimiento (manguera guía dentro de una manguera corrugada ) para optimizar las condiciones de flujo .

Las mangueras metálicas enrolladas en tiras también incluyen "brazos flexibles" o "cuellos de cisne". Consisten en una bobina de alambre redondo sobre la que se enrolla un alambre triangular. Se pueden doblar en cualquier dirección y permanecer estacionarios en cualquier posición. Se utilizan para los soportes flexibles de lámparas, lupas y micrófonos , por ejemplo.

La manguera corrugada

Las mangueras corrugadas son herméticas a la presión y al vacío . Las presiones de servicio admisibles para mangueras de pequeñas dimensiones alcanzan los 380 bar (con un factor de seguridad de presión de rotura triple). La resistencia a la presión de las grandes dimensiones es menor por razones técnicas. Los modelos de acero inoxidable tienen una resistencia a la temperatura de hasta aprox. 600 ° C, dependiendo de la carga de presión, e incluso son posibles valores más altos con materiales especiales. En el rango de baja temperatura, las mangueras corrugadas de acero inoxidable se pueden utilizar hasta -270 ° C.

Estructura y función

Las mangueras corrugadas se utilizan como elementos de conexión económicos y flexibles que permiten el movimiento, la expansión térmica y las vibraciones, y que pueden usarse como mangueras de llenado. El material de partida es un tubo de paredes delgadas sin costura o soldado longitudinalmente en el que se introducen corrugaciones por medios mecánicos o hidráulicos utilizando herramientas especiales. Las mangueras corrugadas son absolutamente estancas y se utilizan para transportar líquidos o gases a presión o como líneas de vacío. También se conocen como mangueras de presión. Su diseño especial logra tanto flexibilidad como resistencia a la presión.

Tipos de manguera corrugada

Hay dos variantes básicas de mangueras onduladas que se diferencian por su tipo de ondulación: ondulación anular y ondulación helicoidal. En mangueras con corrugación helicoidal, generalmente una bobina a la derecha con un paso constante que recorre toda la longitud de la manguera. La corrugación anular, por otro lado, consta de un gran número de corrugaciones paralelas igualmente espaciadas cuyo plano principal es perpendicular al eje de la manguera. Las mangueras con corrugación anular tienen ventajas decididas sobre aquellas con corrugación helicoidal:

- Cuando se instalan correctamente, están libres de tensión torsional dañina durante los aumentos repentinos de presión.

- Debido a la forma de su perfil, se conectan sin problemas a los accesorios de conexión.

Esto aumenta la confiabilidad del proceso durante el montaje y uso de los conductos. Por esta razón, las mangueras corrugadas anulares son mucho más comunes, con solo unas pocas excepciones.

Fabricación de mangueras onduladas

El primer paso para crear una manguera corrugada es dar forma a la tira de metal inicial de la bobina en un tubo liso soldado longitudinalmente. La tira se suelda continuamente utilizando el método de soldadura de gas de protección de alta precisión . Luego, el tubo se corruga mediante uno de los siguientes procedimientos:

- El método de corrugado hidráulico expande el tubo de adentro hacia afuera. Este método se utiliza para crear mangueras onduladas anulares.

- El método de corrugado mecánico, por otro lado, se utiliza para producir mangueras corrugadas anulares y helicoidales. Por lo general, se colocan múltiples rodillos de presión perfilados alrededor del tubo con un desplazamiento que les permite enrollar el perfil de ondulación deseado en el tubo desde el exterior hacia el interior. Ambos métodos de ondulación provocan el endurecimiento del material y, por tanto, aumentan la presión y la resistencia a la fatiga de las mangueras onduladas.

Además, las mangueras onduladas se pueden fabricar mediante un método especial que está estrechamente relacionado con la fabricación de mangueras enrolladas en tiras. En este procedimiento, a la tira inicial se le da un perfil ondulado en una dirección longitudinal . A continuación, esta tira de perfil se enrolla helicoidalmente y las bobinas superpuestas se sueldan firmemente a lo largo de la costura helicoidal. Después de la ondulación, la manguera puede equiparse con una funda trenzada (ver más abajo). En este caso, la manguera pasa a través de una máquina trenzadora que tiene soportes de bobinas de alambre circunferenciales, o las llamadas bobinas .

Los haces de cables se envuelven helicoidalmente alrededor de la manguera mientras que también se colocan alternativamente en capas uno sobre otro. Esto crea una trenza tubular con el característico patrón entrecruzado. Una vez montados los accesorios, la línea de manguera está completa. Las pruebas relacionadas con la producción son una parte integral del proceso de fabricación . Abarca las pruebas entrantes del material de partida, así como las pruebas dimensionales, de fugas y de presión del conducto terminado.

Flexibilidad

La flexibilidad de la manguera se consigue mediante el comportamiento elástico del perfil ondulado. Cuando se dobla la manguera, las corrugaciones externas se separan mientras que las corrugaciones internas se aprietan juntas. La flexibilidad, el comportamiento de flexión y la estabilidad de la presión de las mangueras onduladas dependen de la forma del perfil seleccionado. Mientras que la flexibilidad aumenta con un aumento en la altura del perfil y una disminución en el espaciado de las ondulaciones, la resistencia a la presión disminuye. El comportamiento de flexión semiflexible requerido con frecuencia se logra mediante perfiles planos. Dependiendo del uso de la manguera, se pueden implementar formas de perfil especiales para aplicaciones específicas

mangueras metálicas en miniatura para aplicaciones médicas u optoelectrónicas |

La resistencia a la presión y la flexibilidad también se pueden modificar variando el grosor de la pared. Una reducción del grosor de la pared aumenta la capacidad de flexión pero reduce la resistencia a la presión de la manguera.

Diseños especiales

Las mangueras en miniatura con un diámetro de solo unos pocos milímetros son muy flexibles y, al mismo tiempo, muy robustas. Cuando se proporciona con un revestimiento especial, que se pueden utilizar en mínimamente invasiva cirugía . Los modelos con revestimiento interior (ver más abajo) y conectores especiales se utilizan para aplicaciones láser u optoelectrónicas . El diámetro más pequeño para mangueras en miniatura es de 1,8 mm.

Áreas de aplicación de mangueras metálicas

mangueras corroídas para aplicaciones industriales |

Con su capacidad para satisfacer las altas demandas de transporte de sustancias frías y calientes, esta tecnología moderna tiene las siguientes áreas principales de aplicación:

- Industria eléctrica e ingeniería mecánica : como manguera protectora para cables eléctricos o conductores de luz

- Como manguera de succión, transporte y refrigerante, p. Ej. Al transportar y transportar gas líquido

- Industria automotriz : como manguera de gases de escape que actúa como desacoplador de vibraciones en los sistemas de escape

- Como manguera de ventilación en equipos técnicos de construcción.

- Industria metalúrgica

- Equipos de medida y control

- Equipo medico

- Aviación y viajes espaciales

- Tecnología de reactores

- Energía alternativa (calor solar, turbinas eólicas, etc.)

Propiedades de las mangueras metálicas

Las mangueras metálicas resisten altas presiones y ofrecen la máxima estanqueidad debido al material del que están fabricadas. Su flexibilidad les otorga resistencia a la tracción y al desgarro . Además, se caracterizan por su resistencia a la corrosión y a la presión, incluso en condiciones extremas como cuando se exponen a agua de mar agresiva, fuertes vibraciones y temperaturas extremas como en el espacio o al transportar gas líquido refrigerado .

Trenzado alrededor de mangueras metálicas

Para aumentar la resistencia a la presión, las mangueras metálicas se pueden equipar con trenzado de una o dos capas . El trenzado está firmemente conectado a los accesorios de la manguera en ambos lados para absorber las fuerzas longitudinales causadas por la presión interna. Debido a su flexibilidad inherente, la trenza se amolda perfectamente al movimiento de la manguera. El trenzado de manguera consiste en haces de cables envueltos para diestros y zurdos que se colocan alternativamente en capas uno sobre otro. Esto no solo evita que la manguera se alargue debido a la presión interna , sino que también absorbe las fuerzas de tracción externas y protege el exterior de la manguera. El material básico de la trenza de alambre suele ser el mismo que el de la manguera corrugada. También es posible seleccionar diferentes materiales en aras de una mayor resistencia a la corrosión o por consideraciones económicas.

El trenzado también aumenta en gran medida la resistencia de la manguera a la presión interna. La trenza se amolda de forma flexible al movimiento de la manguera. Esto se aplica incluso si se utiliza un segundo trenzado, lo que aumenta aún más la resistencia a la presión. El método mediante el cual se fija el trenzado a los accesorios de conexión depende del tipo de accesorio y de las demandas de la manguera. En condiciones de funcionamiento adversas, se puede enrollar una bobina de alambre redondo adicional sobre la trenza o la trenza se puede enfundar en una manguera protectora.

Figura: Manguera de metal con protección trenzada como desacoplador para sistemas de escape de vehículos

Principio funcional de la trenza metálica.

El trenzado de alambre funciona según el principio de las tenazas perezosas . Cuando se aplica tensión axial a la manguera, la trenza alcanza su límite de extensión. Esto significa que los cables se encuentran estrechamente espaciados con el menor ángulo de cruce, creando un trenzado de manguera del menor diámetro posible y la mayor longitud posible. Cuando la manguera se comprime axialmente, el ángulo de cruce y el diámetro aumentan a valores máximos.

Referencias

Fuentes

- Koch, Hans-Eberhard: 100 Jahre Metallschlauch Pforzheim, 1995

- Witzenmann Group: archivos de la empresa

- Historia de la empresa Witzenmann GmbH, por Gregor Mühlthaler

- Reinhard Gropp, Marc Seckner, Bernd Seeger: Tubos metálicos flexibles. En: Die Bibliothek der Technik 382. Süddeutscher Verlag onpact, Munich 2016.

- Carlo Burkhardt, Bert Balmer: Tecnología de elementos de desacoplamiento de automóviles en: Die Bibliothek der Technik 237. Süddeutscher Verlag onpact, Munich 2008.

- Manguera de metal manual. Witzenmann, Pforzheim 2007.