Unión directa - Direct bonding

La unión directa , o unión por fusión , describe un proceso de unión de obleas sin capas intermedias adicionales. El proceso de unión se basa en uniones químicas entre dos superficies de cualquier material que cumpla con numerosos requisitos. Estos requisitos se especifican para la superficie de la oblea como suficientemente limpia, plana y lisa. De lo contrario, pueden producirse áreas no adheridas denominadas huecos, es decir, burbujas de interfaz.

Los pasos del procedimiento del proceso de unión directa de obleas en cualquier superficie se divide en

- preprocesamiento de obleas,

- pre-unión a temperatura ambiente y

- recocido a temperaturas elevadas.

Aunque la unión directa como técnica de unión de obleas puede procesar casi todos los materiales, el silicio es el material más establecido hasta ahora. Por lo tanto, el proceso de unión también se conoce como unión directa de silicio o unión por fusión de silicio. Los campos de aplicación de la unión directa de silicio son, por ejemplo, la fabricación de obleas, sensores y actuadores de silicio sobre aislante (SOI).

Visión general

El enlace directo de silicio se basa en interacciones intermoleculares que incluyen fuerzas de van der Waals, enlaces de hidrógeno y enlaces covalentes fuertes. El procedimiento inicial de unión directa se caracterizó por una alta temperatura de proceso. Existe una demanda para reducir la temperatura del proceso debido a varios factores, uno es, por ejemplo, el creciente número de materiales utilizados con diferentes coeficientes de expansión térmica. Por tanto, el objetivo es conseguir una unión directa estable y hermética a una temperatura inferior a 450 ° C. Por lo tanto, se están considerando y se están investigando activamente procesos para la activación de la superficie de las obleas, es decir, el tratamiento con plasma o el pulido químico-mecánico (CMP). El límite superior de 450 ° C se basa en las limitaciones del procesamiento CMOS back-end y el comienzo de interacciones entre los materiales aplicados.

Historia

Desaguliers (1734) menciona por primera vez el efecto adherente de las superficies sólidas lisas y pulidas . Su descubrimiento se basó en la fricción entre dos superficies de sólidos. Cuanto mejor se pulen las superficies, menor es la fricción entre esos sólidos. Esta afirmación que describió solo es válida hasta un punto específico. A partir de este punto, la fricción comienza a aumentar y las superficies de los sólidos comienzan a adherirse. Los primeros informes de unión directa de silicio con éxito fueron publicados en 1986, entre otros, por JB Lasky.

Unión directa convencional

La unión directa se conoce principalmente como unión con silicio. Por lo tanto, las técnicas de proceso se dividen de acuerdo con la estructura química de la superficie en hidrófilo (comparar con el esquema de una superficie de silicio hidrófilo) o hidrófobo (comparar con el esquema de una superficie de silicio hidrófobo).

El estado de la superficie de una oblea de silicio se puede medir por el ángulo de contacto que forma una gota de agua. En el caso de una superficie hidrófila, el ángulo es pequeño (<5 °) basado en la excelente humectabilidad, mientras que una superficie hidrófoba muestra un ángulo de contacto mayor de 90 °.

Unión de obleas de silicio hidrófilas

Preprocesamiento de obleas

Antes de unir dos obleas, esos dos sólidos deben estar libres de impurezas que pueden basarse en partículas, contaminación orgánica y / o iónica. Para lograr la limpieza sin degradar la calidad de la superficie, la oblea pasa una limpieza en seco, por ejemplo, tratamientos con plasma o limpieza con UV / ozono, o un procedimiento de limpieza química húmeda. La utilización de soluciones químicas combina pasos secuenciales. Un procedimiento estándar industrial establecido es la purificación SC (Standard Clean) de RCA. Consta de dos soluciones

- SC1 (NH 4 OH (29%) + H 2 O 2 (30%) + H 2 O desionizado [1: 1: 5]) y

- SC2 (HCl (37%) + H 2 O 2 (30%) + desionizada H 2 O [1: 1: 6]).

SC1 se usa para eliminar contaminaciones orgánicas y partículas a una temperatura de 70 ° C a 80 ° C durante 5 a 10 min y SC2 se usa para eliminar iones metálicos a 80 ° C durante 10 min. Posteriormente, las obleas se enjuagan o se almacenan en agua desionizada. El procedimiento real debe adaptarse a cada aplicación y dispositivo debido a las interconexiones y los sistemas de metalización que normalmente existen en la oblea.

Pegado previo a temperatura ambiente

Antes de entrar en contacto con las obleas, estas deben estar alineadas. Si las superficies son lo suficientemente lisas, las obleas comienzan a unirse tan pronto como entran en contacto atómico, como se muestra en la fotografía infrarroja de una onda de enlace.

Las obleas están cubiertas con moléculas de agua, por lo que la unión ocurre entre las moléculas de agua quimisorbidas en las superficies opuestas de las obleas. En consecuencia, una fracción significativa de grupos Si-OH (silanol) comienza a polimerizar a temperatura ambiente formando Si-O-Si y agua y se asegura una fuerza de unión suficiente para manipular la pila de obleas. Las moléculas de agua formadas migrarán o se difundirán a lo largo de la interfaz durante el recocido.

Después de la unión previa al aire, en una atmósfera gaseosa especial o al vacío, las obleas deben pasar por un proceso de recocido para aumentar la fuerza de unión. Por lo tanto, el recocido proporciona una cierta cantidad de energía térmica que fuerza a más grupos silanol a reaccionar entre sí y se forman nuevos enlaces químicos altamente estables. El tipo de unión que se forma depende directamente de la cantidad de energía que se ha entregado o de la temperatura aplicada, respectivamente. En consecuencia, la fuerza de unión aumenta con el aumento de las temperaturas de recocido.

Recocido a temperaturas elevadas

Entre la temperatura ambiente y 110 ° C, la energía de la interfaz permanece baja, las moléculas de agua se difunden en la interfaz del enlace, lo que lleva a una reordenación, lo que provoca más enlaces de hidrógeno. A temperaturas de 110 ° C a 150 ° C, los grupos silanol se polimerizan en siloxano y agua, pero también tiene lugar una fractura lenta. Esta reacción equivale a un equilibrio termodinámico y una mayor densidad de grupos silanol da como resultado un mayor número de siloxano y una fuerza de unión creciente.

No se observan procesos adicionales en la interfaz entre 150 ° C y 800 ° C hasta que todos los grupos OH se polimerizan y la resistencia del material compuesto permanece constante.

Por encima de 800 ° C, el óxido nativo se vuelve viscoso y comienza a fluir en la interfaz, lo que aumenta el área de las superficies en contacto. Por lo tanto, se mejora la difusión de moléculas de hidrógeno atrapadas a lo largo de la interfaz y los vacíos de la interfaz pueden reducir su tamaño o desaparecer por completo. El proceso de recocido finaliza con el enfriamiento de la pila de obleas.

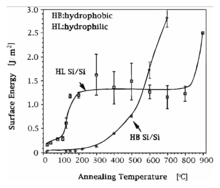

La energía interfaz aumenta a más de 2 J / m 2 a 800 ° C con una capa de óxido nativo o a 1000 ° C si las obleas están cubiertas por óxido térmico (diagrama de comparar de la energía superficial). En caso de que una oblea contenga una capa de óxido térmico y la otra oblea esté cubierta por un óxido nativo, el desarrollo de energía superficial es similar a un par de obleas, ambos cubiertos con una capa de óxido nativo.

Unión de obleas de silicio hidrofóbicas

Preprocesamiento de obleas

Se genera una superficie hidrófoba si la capa de óxido nativo se elimina mediante tratamiento con plasma o mediante soluciones de grabado que contienen fluoruro, por ejemplo, fluoruro de hidrógeno (HF) o fluoruro de amonio (NH 4 F). Este proceso mejora la formación de enlaces Si-F de los átomos de silicio expuestos. Para la unión hidrofóbica es importante evitar la rehidrofilización, por ejemplo, mediante enjuague y secado por centrifugación, ya que los enlaces Si-F que entran en contacto con el agua dan como resultado Si-OH.

Pegado previo a temperatura ambiente

Antes de la unión, la superficie se cubre con átomos de hidrógeno y flúor. La unión a temperatura ambiente se basa principalmente en las fuerzas de van-der-Waals entre esos átomos de hidrógeno y flúor. En comparación con la unión con superficies hidrófilas, la energía de la interfaz es menor directamente después del contacto. Este hecho aumenta la necesidad de una mayor calidad de la superficie y limpieza para evitar áreas no adheridas y, por lo tanto, lograr un contacto de superficie completa entre las obleas (compare la fotografía infrarroja de una onda de unión). Similar a la unión de superficies hidrófilas, la unión previa es seguida por un proceso de recocido.

Recocido a temperaturas elevadas

Desde la temperatura ambiente hasta los 150 ° C no se producen reacciones importantes en la interfaz y la energía superficial es estable. Entre 150 ° C y 300 ° C se forman más enlaces Si-FH-Si. Por encima de 300 ° C, la desorción de hidrógeno y fluoruro de la superficie de la oblea conduce a átomos de hidrógeno redundantes que se difunden en la red cristalina de silicio oa lo largo de la interfaz. Como resultado, comienzan a establecerse enlaces covalentes Si-Si entre superficies opuestas. A 700 ° C se completa la transición a enlaces Si-Si. La energía de unión alcanza la fuerza cohesiva del silicio a granel (compare el diagrama de energía superficial).

Unión directa a baja temperatura

Aunque la unión directa es muy flexible en el procesamiento de numerosos materiales, el desajuste de CTE (coeficiente de expansión térmica) utilizando diferentes materiales es una restricción sustancial para la unión a nivel de obleas, especialmente las altas temperaturas de recocido de la unión directa.

La investigación se centra en las superficies de silicio hidrofílico. El aumento de la energía de enlace se basa en la conversión de silanol- (Si-OH) en grupos siloxano (Si-O-Si). La difusión de agua se menciona como factor limitante porque el agua debe eliminarse de la interfaz antes de que se establezca un contacto estrecho con las superficies. La dificultad es que las moléculas de agua pueden reaccionar con grupos de siloxano ya formados (Si-O-Si), por lo que la energía general de adhesión se debilita.

Las temperaturas más bajas son importantes para unir obleas preprocesadas o materiales compuestos para evitar cambios o descomposición indeseables. La reducción de la temperatura de recocido requerida se puede lograr mediante diferentes pretratamientos como:

- unión activada por plasma

- unión activada por superficie

- ultra alto vacío (UHV)

- activación superficial por pulido químico-mecánico (CMP)

- tratamiento superficial para conseguir la activación química en:

- tetraalcoxisilanos hidrolizados Si (OR) 4

- tetrametoxisilano hidrolizado Si (OCH 3 ) 4

- ácido nitruro HNO 3

Además, la investigación ha demostrado que es posible una temperatura de recocido más baja para superficies hidrófobas con un pretratamiento de obleas basado en:

- As + implantación

- Tratamiento con plasma B 2 H 6 o Ar

- Deposición de pulverización catódica de Si

Ejemplos

Esta técnica se puede utilizar para la fabricación de microestructuras de múltiples obleas, es decir, acelerómetros, microválvulas y microbombas.

Especificaciones técnicas

| Materiales |

|

|---|---|

| La temperatura |

|

| Ventajas |

|

| Inconvenientes |

|

| Investigación |

|

Referencias

- ↑ a b c d J. Bagdahn (2000). Festigkeit und Lebensdauer direkt gebondeter Siliziumwafer unter mechanischer Belastung (Tesis). Martin-Luther-Universität Halle-Wittenberg.

- ↑ a b c d e f g h A. Plössl y G. Kräuter (1999). "Unión directa de obleas: adaptación de la adhesión entre materiales quebradizos". Ciencia e Ingeniería de Materiales . 25 (1-2). págs. 1-88. doi : 10.1016 / S0927-796X (98) 00017-5 .

- ^ M. Wiemer y J. Frömel y T. Gessner (2003). "Trends der Technologieentwicklung im Bereich Waferbonden". En W. Dötzel (ed.). 6. Chemnitzer Fachtagung Mikromechanik y Mikroelektronik . 6 . Technische Universität Chemnitz. págs. 178–188.

- ^ D. Wünsch y M. Wiemer y M. Gabriel y T. Gessner (2010). "Unión de obleas a baja temperatura para microsistemas mediante descarga de barrera dieléctrica". Noticias MST . 1/10 . págs. 24-25.

- ^ PR Bandaru y S. Sahni y E. Yablonovitch y J. Liu y H.-J. Kim y Y.-H. Xie (2004). "Fabricación y caracterización de fotodetectores de p-Ge / n-Si cultivados a baja temperatura (<450 ° C) para fotónica basada en silicio" . Ciencia e Ingeniería de Materiales . 113 (1). págs. 79–84.

- ↑ a b S. Mack (1997). Eine vergleichende Untersuchung der physikalisch-chemischen Prozesse an der Grenzschicht direkt und anodischer verbundener Festkörper (Tesis). Jena, Alemania: VDI Verlag / Max Planck Institute. ISBN 3-18-343602-7 .

- ^ JB Lasky (1986). "Unión de obleas para tecnologías de silicio sobre aislante". Letras de Física Aplicada . 48 (1). págs. 78–80. doi : 10.1063 / 1.96768 .

- ^ a b c d Q.-Y. Tong y U. Gösele (1998). La Sociedad Electroquímica (ed.). Unión de obleas de semiconductores: ciencia y tecnología (1 ed.). Wiley-Interscience. ISBN 978-0-471-57481-1 .

- ^ G. Gerlach y W. Dötzel (2008). Ronald Pething (ed.). Introducción a la tecnología de microsistemas: una guía para estudiantes (microsistema Wiley y nanotecnología) . Wiley Publishing. ISBN 978-0-470-05861-9 .

- ^ RF Wolffenbuttel y KD Wise (1994). "Unión de oblea a oblea de silicio a baja temperatura utilizando oro a temperatura eutéctica" . Sensores y actuadores A: Físicos . 43 (1-3). págs. 223–229.

- ^ Q.-Y. Tong y E. Schmidt y U. Gösele y M. Reiche (1994). "Unión hidrofóbica de obleas de silicio" . Letras de Física Aplicada . 64 (5). págs. 625–627. Archivado desde el original el 23 de febrero de 2013 . Consultado el 26 de julio de 2019 .

![{\ displaystyle {\ ce {{Si-OH} + OH-Si -> [{\ ce {polimerización}}] {Si-O-Si} + H2O}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5dc1b2b61fffe0c6cfbd8ff4c209326a07cf04f1)

![{\ displaystyle {\ ce {{Si-OH} + OH-Si -> [{\ ce {lenta ~ fractura}}] {Si-O-Si} + H2O}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/610a752c1b9ac8863ec4f421da9daf5650253cc3)